Введение

депарафинизация обезмасливание парафин энергия топливо

Курсовая работа выполняется на тему: "Технико-экономическое обоснование выбора варианта электроснабжения установки депарафинизации и обезмасливания".

Технико-экономические расчеты выполняются для выбора:

- экономически обоснованного числа, мощности и режима работы трансформаторов главной понизительной и цеховых подстанций;

- сечения проводов, жил кабелей в зависимости от ряда технических и экономических факторов.

Основной целью технико-экономических расчетов является определение оптимального варианта параметров сети и ее элементов.

При технико-экономических расчетах систем промышленного электроснабжения должны соблюдаться следующие условия сопоставимости вариантов:

1) технические, при которых могут сравниваться только взаимозаменяемые варианты при оптимальных режимах работы и оптимальных параметрах, характеризующих каждый из рассматриваемых вариантов;

2) экономические, при которых расчет сравниваемых вариантов ведется применительно к одинаковому уровню цен и одинаковой достижимости принятых уровней развития техники, с учетом одних и тех же экономических показателей, характеризующих каждый из рассматриваемых вариантов.

При технико-экономических расчетах следует учитывать все составляющие затрат в составе капитальных вложений: затраты на строительство новых объектов, расширение и реконструкцию уже действующих, приобретение оборудования, передачу части оборудования на другой объект и т.д.

Ежегодные эксплуатационные расходы в системах электроснабжения промышленных предприятий определяют в основном следующими затратами:

1) на потери электроэнергии;

2)на содержание обслуживающего персонала и текущий ремонт;

3) на амортизацию;

4) на топливо, материалы и сырье.

Важная роль в народном хозяйстве нашей страны принадлежит нефтедобывающей и нефтеперерабатывающей промышленности. Эти две отрасли тесно связаны между собой. Завершающим этапом в совокупном производственном процессе являются переработка нефти и получение нужных нефтепродуктов (топлив, масел и других видов продукции).

Нефтеперерабатывающая промышленность имеет ряд особенностей. Главная особенность нефтеперерабатывающих предприятий – непрерывность и преобладание аппаратурных технологических процессов. Переработка нефти и получение готовой продукции осуществляется в аппаратах и емкостях без непосредственного воздействия человека на предмет труда, что служит предпосылкой полной автоматизации основных производственных процессов.

Непрерывность процесса производства обуславливает исключительную важность энергохозяйства и ремонтной службы.

На нефтеперерабатывающем предприятии из одного и того же сырья можно вырабатывать продукцию различного ассортимента. От ассортимента продукции зависят технико-экономические показатели. Поэтому возникает необходимость в тщательном обосновании целесообразности производства каждого вида продукции на данном предприятии.

На большинстве нефтеперерабатывающих установках вырабатывают, как правило, не готовую продукцию. На нефтеперерабатывающих предприятиях во многих случаях товарную продукцию получают смешением компонентов: имеется множество вариантов, как смешения компонентов, так и работы технологических установок для получения заданной товарной продукции; технологические схемы переработки отличаются большой гибкостью.

Одним из главных резервов повышения эффективности производства является рациональное, экономичное использование энергоресурсов. Основные направления, пути рационализации потребления топлива и энергии на предприятии:

- правильный выбор энергоносителей, замена одних энергоносителей другими;

- ликвидация прямых потерь топлива и энергии в сетях, трубопроводах, энергетическом и техногенном оборудовании;

- использование вторичных энергоресурсов: топлива, тепла, других видов энергии;

- совершенствование технологий и организации производства.

1. Характеристика производственного объекта

Установка депарафинизации и обезмасливания предназначена для получения масел с низкой температурой застывания при одновременном выделении парафина и церезина. При осуществлении этих процессов на совмещенной установке снижаются эксплуатационные расходы, расходы пара и электроэнергии, улучшаются по сравнению с раздельно работающими установками и другие технико-экономические показатели.

Назначение: получения масел с низкой температурой застывания при одновременном выделении парафина и церезина.

Сырье: рафинаты селективной очистки.

Продукты:

1) депарафинированное масло с низкой температурой застывания;

2) парафин;

3) церезин;

4) отходы обезмасливания.

Основным электрооборудованием установки депарафинизации и обезмасливания являются электродвигатели различных насосов, вентиляторов, компрессоров, электрифицированных задвижек.

Основные приемники электроэнергии питаются от сети 0,4 кВ, работают в продолжительном режиме и являются потребителями электроэнергии первой категории надежности электроснабжения.

Работа ведется непрерывно, производится по трехсменному графику.

Условия труда: вредные.

Ремонтный персонал работает в одну смену по пятидневной рабочей неделе, по 8 часов за смену. Дежурный персонал работает в 3 смены по четырёхбригадному графику, по 8 часов за смену.

2. Технико-экономическое обоснование выбора числа и мощности силовых трансформаторов

Целью расчёта является выбор оптимального варианта числа и мощности трансформаторов по технико-экономическому обоснованию.

Исходные данные:

- Преобладающим является число электроприёмников 1 и 2 категории электроснабжения 87% от общего числа электро-приемников;

- двухтрансформаторная подстанция – ТП 10 / 0,4 кВ;

- максимальная нагрузка на стороне 0,4 кВ Smax.0.4 = 1493,4 кВА;

- стоимость электроэнергии Со = 0,6136 руб; [3]

-коэффициент допустимой перегрузки в послеаварийном режиме Кд.п. =1,4;

- коэффициент потерь Кэк = 0,01кВт / кВАР;

- время потерь ![]() = 4000 час.;

= 4000 час.;

- фактическое время работы в год Тг = 8760 час;

- коэффициент эффективности капитальных вложений Ен = 0,15;

- технические данные трансформаторов сведены в таблице 1.

Таблица 1 - Технические данные трансформаторов.

| Тип |

Рн, кВт |

Uн, кВ |

Потери, кВт |

Uк.з.,% |

Ix.x., % |

Стоимость руб. Ктр |

||

| ВН | НН | Х.Х. | К.З. | |||||

| ТМН 1600/10 | 1600 | 10 | 0,4 | 3,3 | 18 | 5,5 | 1,3 | 2027358 |

| ТМН 1000/10 | 1000 | 10 | 0,4 | 2,45 | 12,8 | 5,5 | 1,4 | 1571878 |

Расчёт:

2.1 Преобладающим является число электроприёмников 1 и 2 категории электроснабжения (ПЭ=89,3%). Поэтому выбирается двухтрансформаторная подстанция.

2.2 Намечается два варианта:

Вариант А: два трансформатора мощностью 1600 кВА;

Вариант Б: два трансформатора мощностью 1000 кВА;

2.3 Определяется коэффициент загрузки трансформатора при максимальной нагрузке по формуле:

Кз.т. =![]() ., (1)

., (1)

где Sм – максимальная нагрузка трансформатора, кВт;

n – число трансформаторов в подстанции;

Sн. – номинальная мощность трансформатора.

Вариант А: Кз.т. = 1493,4 / 2 × 1600 = 0,47

Вариант Б: Кз.т. = 1493,4 / 2 × 1000 = 0,75

2.4 Определяется допустимая перегрузка в послеаварийном режиме, кВА по формуле:

Sд = Кд.п. × Sн.т., (2)

где Кд.п. – коэффициент допустимой перегрузки трансформато-ра в послеаварийном режиме;

Sн.т. – номинальная мощность трансформатора.

Вариант А: Sд =1,4 × 1600 = 2240 кВА;

Вариант Б: Sд = 1,4 × 1000 = 1400 кВА.

2.5 Определяется возможность работы трансформатора в послеаварийном режиме по формуле:

Sд ≥ S1кат = ![]() (3)

(3)

Вариант А: S1кат = 89,3× 1600 / 100 = 1429 < 2240;

Вариант Б: S1кат =89,3 × 1000 / 100 = 893 < 1400.

Оба варианта обеспечивают надежное электроснабжение, как в нормальном, так и в аварийном режимах.

2.6 Определяются капитальные затраты, руб. по формуле:

К = n × Ктр., (4)

где n – число трансформаторов в подстанции;

Ктр – стоимость одного трансформатора.[14]

Вариант А: К1 = 2 × 2027358 = 4054716 руб;

Вариант Б: К2 = 2 × 1571878 =3143756 руб.

2.7 Определяются приведённые потери, кВт× час:

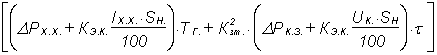

∆W=n× , (5)

, (5)

где ![]() - потери холостого

хода, кВт;

- потери холостого

хода, кВт;

![]() - коэффициент потерь;

- коэффициент потерь;

![]() - ток холостого хода от

номинального, %;

- ток холостого хода от

номинального, %;

![]() - номинальная мощность

трансформатора, кВА;

- номинальная мощность

трансформатора, кВА;

![]() - фактическое время работы в год,

час;

- фактическое время работы в год,

час;

![]() - коэффициент загрузки

трансформатора;

- коэффициент загрузки

трансформатора;

![]() - потери короткого замыкания,

кВт;

- потери короткого замыкания,

кВт;

![]() - время потерь, час.

- время потерь, час.

Вариант А:

∆W1 = 2 × ![]() = 93874 кВт × час

= 93874 кВт × час

Вариант Б:

∆W2 = 2 × ![]() = 102951,8 кВт × час

= 102951,8 кВт × час

2.8 Определяется стоимость потерь электроэнергии, руб. по формуле:

Сn. = Cо × ∆W, (6)

где Со – стоимость электроэнергии. [ 3 ]

Вариант А: Сn. = 1,27 × 93874 = 119219,98 руб.;

Вариант Б: Сn. = 1,27 × 102951,8 = 130748,79 руб.

2.9 Определяются амортизационные отчисления, руб. по формуле:

Са=![]() , (7)

, (7)

где На – норма амортизационных отчислений = 6,3% [ 2 ]

Вариант А: Са = 6,3 × 2027358 / 100% = 127723,55 руб.;

Вариант Б: Са = 6,3 × 1571878 / 100% = 99028,31 руб.

2.10 Определяем годовые эксплуатационные расходы, руб. по формуле:

С = Са + Сn , (8)

Вариант А: С = 119219,98 + 127723,55 = 246943,53 руб.;

Вариант Б: С = 130748,79 + 99028,31 = 229777,1 руб.

2.11 Результаты расчёта сведены в таблицу 2.

2.12 Определяются приведённые затраты, руб. по формуле:

З = С + Ен × К, (9)

где Ен –коэффициент эффективности капитала вложений = 0,15.

Вариант А: З = 246943,53 + 0,15 × 2027358 = 551047,23 руб.;

Вариант Б: З = 229777,1 + 0,15 × 1571878 = 465558,8 руб.

Таблица 2. – Результаты расчета.

| Вариант | Капитальные затраты, руб. | Эксплуатационные расходы, руб. | Приведенные затраты, руб. |

| А | 2027358 | 246943,53 | 551047,23 |

| Б | 1571878 | 229777,1 | 465558,8 |

Окончательно принимаются к установке два силовых трансформатора марки ТМ - 1000/10, так как с экономической точки зрения это будет выгоднее, чем ТМ - 1600/10.

3. Организация производства

3.1 Расчет планового баланса рабочего времени одного рабочего

Целью работы является определение количества дней и часов, которые должен отработать один рабочий за год.

Исходные данные:

- календарные дни;

- выходные дни;

- праздничные дни;

- отпуска;

- планируемые невыходы на работу.

Для определения численности рабочих необходимо рассчитать количество дней и часов, подлежащих отработке в год одним рабочим. Расчёт планового баланса рабочего времени ведётся с учётом средней продолжительности отпуска, невыходов в связи с выполнением государственных и общественных обязанностей, внутрисменных потерь времени, режима работы установки.

Дежурный персонал работает по трёхсменному четырёх бригадному графику работы. Продолжительность рабочей смены 8 часов. Продолжительность рабочей недели 40 часов.

Ремонтный персонал работает в одну смену при пятидневной рабочей неделе. Продолжительность рабочей смены 8 часов. Продолжительность рабочей недели 40 часов. Баланс рабочего времени составляется отдельно в условиях работы непрерывного и прерывного производства.

Расчёт оформляется в табличной форме (таблица 5.)

Таблица 5. - Плановый баланс рабочего времени одного рабочего.

| Показатели |

Периодическое производство (ремонтный персонал) |

Непрерывное производство (дежурный персонал) |

| При 8 часовом рабочем дне | При 8 часовом рабочем дне | |

|

1 Календарные дни 2 Нерабочие дни 2.1 Выходные 2.2 Праздничные 2.3 Отпуска 3 Табельный фонд рабочего времени(строка1-строка2.1-строка2.2) 3.1 Обычные 3.2 Предпраздничные 4 Табельный фонд рабочего времени, час 5 Номинальный фонд рабочего времени(строка3-строка2.3) 6 Планируемые невыходы на работу 6.1 Болезни 6.2 Выполнение государственных обязанностей 6.3 Ученический отпуск Итого: 7 Планируемый эффективный фонд рабочего времени(строка6 итого) 8 Средняя продолжительность рабочего дня(строка4/строка3) 9 Планируемый эффективный фонд рабочего времени(строка7*строка8) 10 Коэффициент использования рабочего времени(строка9/строка4) |

365 104 16 29 245 239 6 1954 215 2 2 2 6 209 7,98 1667,82 0,85 |

365 91 - 29 224 - - 2192 245 2 2 2 6 238 8 1904 0,86 |

Электромонтеры по ремонту электрооборудования в 2009 году с 8 часовым рабочим днем должны отработать 1667,82 часа, что составляет 209 дней. Электромонтеры по обслуживанию электрооборудования в 2009 году с четырёхбригадным графиком работы должны отработать 1904 часа, что составляет 238 дня.

3.2 Расчёт численности электротехнического персонала

Целью расчёта является определение численности электромонтёров по ремонту и обслуживанию электрооборудования установки.

Исходные данные:

- годовая трудоёмкость ремонта и обслуживания;

- данные баланса рабочего времени;

3.2.1 Расчёт объёма ремонтных работ на год

Расчёт оформляется в табличной форме (таблица 6).

Рассчитывается трудоёмкость ремонта:

Годовая плановая трудоёмкость соответственно текущего,среднего и капитального ремонтов (гр.11,12,13 таблица 6) определяется по формуле:

Тр=tр×n×m,8,2*4*1,5=81,6 (18)

где tР. – трудоёмкость этого вида ремонта для данного диапазона характеристик чел. - час. (гр. 8,9,10 таблица 6);

n – количество единиц оборудования определённого диапазона характеристик (гр. 2 таблица 6);

m – количество ремонтов этого вида в плановом году (гр. 5, 6 таблица 6).

Определяется суммарная трудоёмкость ремонтов на год (гр. 11 таблица 6) , чел. - час по формуле:

![]() =Тртек.+Тркап+Тркап.,

(19)

=Тртек.+Тркап+Тркап.,

(19)

где Тртек., Тркап. – годовая плановая трудоёмкость соответственно текущего и капитального ремонтов, чел. - час.

3.2.2 Расчёт численности ремонтных рабочих

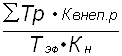

Количество ремонтного персонала определяется на основе годового объёма ремонтных работ и эффективного годового фонда рабочего времени одного рабочего, чел. - час. по формуле:

Чр.= ,=

,= =0,51 (20)

=0,51 (20)

где Чр. – расчётное число ремонтных рабочих, чел;

![]() - суммарная трудоёмкость

ремонтов, чел. - час;

- суммарная трудоёмкость

ремонтов, чел. - час;

Тэф. – эффективный годовой фонд рабочего времени одного рабочего, час;

Кн. – коэффициент выполнения нормы = 1,1.

Квнеп.р – коэффициент, учитывающий внеплановые ремонты = 1,05

3.2.3 Расчёт численности дежурных электриков

Трудоёмкость работ по техническому обслуживанию ежемесячно на каждую рабочую смену планируется 10% табличной трудоёмкости текущего ремонта всего установленного оборудования на станции. [ 11 ]

Тоб.см. = 0,1 × ![]() ,

(21)

,

(21)

где ![]() - табличная трудоёмкость

текущего ремонта для обслуживания, чел. - час (таблица 6).

- табличная трудоёмкость

текущего ремонта для обслуживания, чел. - час (таблица 6).

Тоб.см.= 0,1×302,4=30,24чел.-час

Годовая трудоёмкость будет соответственно в 12 раз больше:

Тоб.г. = Тоб.см. × 12

Тоб.см.= 30,27 × 12 = 362,88 чел.-час

Определяется численность рабочих по обслуживанию в одну смену, чел. по формуле:

Чоб.см = ![]() , (22)

, (22)

где Тм.в. – максимально возможный годовой фонд рабочего времени одного рабочего, час (табл. 5);

Чоб.см. = 362,88 / 2192 × 1,1 = 0,15 чел

Ремонт и обслуживание электрооборудования осуществляет участок электроцеха. Численность ремонтного персонала принимаем 1 человек, которые будут выполнять ремонт и обслуживание других объектов, дежурный персонал также принимаем 1 человек.

3.3 Расчёт годового фонда заработной платы электротехнического персонала

Целью расчёта является определение годового фонда заработной платы ремонтного и дежурного персонала.

Таблица 7 - Численность электротехнического персонала.

| Профессия рабочих | Разряд | График сменности | Количество рабочих | Часовая тарифная ставка | |||||

| Смена | Число подменных рабочих | Явное число рабочих с учетом подмен | Списочное число рабочих | ||||||

| 1 | 2 | 3 | |||||||

| Электромонтёры по ремонту электрооборудов | 4 | - | 1 | - | - | - | - | 1 | 32,79 |

| Электромонтёры по обслуживанию электрообор | 5 | 4 | 1 | 1 | 1 | 1 | 4 | 5 | 37,07 |

Производство непрерывное, так как обслуживание осуществляется в 3 смены по четырёхбригадному графику, то явочное число рабочих определяется по формуле:

Чоб.яв. = Чоб.см. × nб.; (23)

где nб. - число бригад.

Чоб.яв.=1×4=4

Чоб.сп. = Чоб.яв.·Кп; (24)

где Кп. - коэффициент перехода от явочной численности к списочной.

Кп=![]() ; (25)

; (25)

Кп = 2192 / 1904 = 1,15.

Чоб.сп .= 4 × 1,15 = 5.

Расчёт заработной платы ведётся раздельно для эксплуатационных рабочих и для ремонтных рабочих, так как режим работы, а значит, и размер доплат для дежурных и ремонтных рабочих различны.

3.3.1 Расчёт годового фонда заработной платы ремонтного персонала:

3.3.1.1 Определяется годовой тарифный фонд заработной платы ремонтного персонала, руб. по формуле:

Фтар. = Тчас.ср. × Тэф. × Чр.сп. (26)

где Тчас.ср. - часовая тарифная ставка (средняя), руб.;

Тэф. - эффективный годовой фонд рабочего времени одного рабочего, час;

Чр.сп. - списочное число ремонтного персонала, чел.

Фтар=4332,79×1667,82×1=54687,82руб. (27)

3.3.1.2 Определяется доплата за вредные условия труда, руб.

За вредные условия труда доплачивается 15% тарифной ставки(берется по данным предприятия).

Двр.усл.=0,15× Фтар.=0,15×54687,82=8203,17

3.3.1.3 Определяется размер премии, руб. по формуле:

![]() =

=![]() =18867,3

(27)

=18867,3

(27)

где П – установленный размер премии по действующему положению о премировании на предприятии, %.

3.3.1.4 Определяется фонд основной заработной платы, руб. по формуле:

Фотр=Фтар+Двр.усл.+ПР=54687,82+8203,17+18867,3=81758,29 (28)

3.3.1.5 Определяется оплата отпуска, руб. по формуле:

Фотп.=Фотраб × Тот / 12 × 29,4; (29)

где Тот. - продолжительность отпуска, дни (таблица 5).

Оотп = 81758,29 × 29 / 12 × 29,4 = 6720,5 руб.

3.3.1.5 Определяется оплата за время ученического отпуска, руб. по формуле:

Оуо.=Фотраб.×Туо / 12 × 29,4; (30)

где Туо. - продолжительность учебного отпуска, дни.

Оуо = 81758,29 × 2 / 12 × 29,4 = 463,48 руб.

3.3.1.7 Определяется фонд заработной платы за неотработанное время, руб. по формуле:

Фнеотр=Оот+Оуч=463,48+6720,5=7183,98 (31)

3.3.1.8 Определяется доплата по районному коэффициенту, руб. по формуле:

Др.к. = (Фосн. + Фдоп.) × Кр., (32)

где Кр. - районный коэффициент, учитывающий надбавку к заработной плате; = 15%.

Др.к .= =(81758,29+7183,98) ×0,15=13341,34 руб.

3.3.1.9 Определяется годовой фонд заработной платы, руб. по формуле:

Фг=Фотр+Фнеотр+Дрк, (33)

Фг =81758,29+7189,98+13341,34=102289,61руб.

3.3.1.10 Определяется среднемесячная заработная плата ремонтного персонала, руб. по формуле:

ЗПср.м. = ![]() , (34)

, (34)

ЗПср.м. = 102289,61 / 12 × 1 = 8524,13 руб.

3.3.1.11 Определяются отчисления на социальные нужды, руб.

В калькуляцию себестоимости продукции включаются отчисления на социальные нужды, которые составляют 26,4% от годового фонда заработной платы

![]() (35)

(35)

Осоц=102289,61× 26,4 / 100 = 27004,46 руб.

Годовой фонд заработной платы ремонтного персонала составляет 102289,61руб-коп. Учитываются следующие выплаты: тарифный заработок – 54687,82, доплата за вредные условия труда – 8203,17, премиальные доплаты – 18869,3, оплата отпуска основного и дополнительного – 6720,5, оплата ученического отпуска – 463,48, доплата по районному коэффициенту – 13341,34.

3.3.2 Расчёт годового фонда заработной платы обслуживающего персонала:

3.3.2.1 Определяется годовой тарифный фонд заработной платы по формуле (27):

Фтар. = Счас. × Тэф. × Чоб.сп =37,07 × 1904 × 5 = 352906 руб.

3.3.2.2 Определяется сумма доплаты за работу в ночное время, руб

Ночные часы в непрерывном производстве составляют третью часть, доплата за каждый ночной час - 40% от часовой тарифной ставки, руб.(берется по данным предприятия)

Дн.=![]() = 1/3 × 352906 × 0,4 = 47054,13 руб. (36)

= 1/3 × 352906 × 0,4 = 47054,13 руб. (36)

3.3.2.3 Определяется доплата за вечерние часы, руб

На долю вечерних часов приходится 1/3 часть отработанного времени. За каждый вечерний час доплачивается 10,0% часовой тарифной ставки.(берется по данным предприятия)

Двеч=![]() =1/3×352906×0,1= 11763,53 руб. (37)

=1/3×352906×0,1= 11763,53 руб. (37)

3.3.2.4 Определяется сумма доплаты за работу в праздничные дни, руб.:

Дпр.=Счас×Тпр.×Тсм.×Чоб.яв.,=37,07+16×8×3=14234,88 руб. (38)

где Тпр. - количество праздников в году, 16 дней;

Тсм. - продолжительность смены, 8 часов;

Чоб.яв. - явочное количество рабочих (без подмены), 3 чел.

3.3.2.5 Определяется сумма доплаты за переработку часов по графику

За каждый час доплачивается 100% тарифной ставки,

Дпер=Счас.ср×Тпер×Чоб.сп..,=37,07×110×5=20388,5 руб. (39)

где Тпер - переработку часов по графику, час.

Тпер = Ттаб.непр - Ттаб прер - Тпр =2192-1954-16×8=110,

час (только по 4-х бригадному графику);

где Ттаб .непр и Ттаб. прер – максимальный фонд рабочего времени в условиях непрерывного и прерывного производства.

3.3.2.6 Определяется доплата за вредные условия труда, руб.

За вредные условия труда доплачивается 15% тарифной ставки(берется по данным предприятия).

Двр.усл.=0,15×(Фтар. + Дн. + Двеч + Дпр + Дпер) = =0,15×(352906+47054,13+11763,53+14234,8+20388,5)=66952,06 руб. (39)

3.3.2.7 Определяется размер премии, руб. по формуле

![]()

![]() (40)

(40)

где ПР – установленный размер премии по действующему положению о премировании на предприятии, %.

3.3.2.8 Определяется фонд заработной платы за отработанное время, руб. по формуле:

Фотр = Фтар + Дноч + Двеч + Дпр + ПР +Дпер + Двр.усл,=352906+47054,13+11763,53+14234,88+20388,5+66952,06+153989,82=667288,92 руб. (41)

3.3.2.9 Определяется оплата дней отпуска, руб. по формуле (28):

![]()

![]()

где Тот - продолжительность отпуска, дни.

3.3.2.10 Определяется оплата дней ученического отпуска, руб. по формуле (29):

![]()

![]()

где Туч - планируемые затраты рабочего времени на ученические отпуска, дни.

3.3.2.11 Определяется фонд заработной платы за неотработанное время, руб. по формуле (30):

Фнеотр = Оот + Оуч .= 54850,85+3782,82=58633,67 руб.

3.3.2.12 Определяется доплата по районному коэффициенту, руб. (районный коэффициент составляет 15%) по формуле (31):

Дрк = (Фотр + Фнеотр) × 0,15 .= (667288,92+58633,67) ×0,15=108888,39 руб.

3.3.2.13 Определяется годовой фонд заработной платы

Фг=Фотр+Фнеотр + Дрк, .= 667288,92+58633,67+108888,39=834810,98

3.3.2.14 Определяется среднемесячная заработная плата одного рабочего, руб./мес. по формуле (33):

![]()

![]()

3.3.2.15 Определяются отчисления на социальные нужды, руб. по формуле (34). В калькуляцию себестоимости продукции включаются отчисления на социальные нужды, которые составляют 26,4% от годового фонда заработной платы

![]()

![]()

Годовой фонд заработной платы обслуживающего персонала составляет 834810,98 руб-коп. Учитываются следующие выплаты: тарифный заработок - 352906, доплату за ночные – 47054,13, вечерние – 11763,53, праздничные часы – 141234,88, за вредные условия труда – 66952,06, переработка часов по графику – 220388,5, премиальные доплаты – 153989,82, оплата отпуска основного и дополнительного – 54850,85, ученического отпуска - 3782, доплата по районному коэффициенту – 108888,39.

4. Расчёт затрат на потребление и преобразование электроэнергии

Целью расчёта является определение затрат на один кВт×час потреблённой электроэнергии. Исходные данные:

- максимальная активная мощность 2263,17 кВт;

- количество часов использования максимальной нагрузки за месяц – 8000 часов;

- собственные расходы 10%.

Расчет:

4.1 Определяется количество электроэнергии, потребляемое установкой на различные цели, кВт×час по формуле

W=![]() , (38)

, (38)

где КПДсети – кабельной сети принимается 0,97-0,98;

КПДэлдв – электродвигательный принимается 0,85;

Ттах - количество часов использования максимальной нагрузки в год;

Ртах – максимальная нагрузка.

W = 2263,17 × 8000 / 0,85 × 0,98 = 21735126 кВт × час

4.2 Определяется сумма платы за потребленную электроэнергию по двуставочному тарифу, руб. по формуле

Па = 12 · а · Ртах + в · W, (39)

где а – плата за 1кВт максимальной нагрузки в месяц в зависимости от питающего напряжения, руб; [3]

в – плата за 1кВт·час потребленной электроэнергии нагрузкой в зависимости от питающего напряжения, руб; [3]

Па = 395,3 × 2263,17× 12 + 1,27 × 21735126 = 38339183 руб.

4.3 Определяется средний тариф за 1кВт·час потребленной электроэнергии цехом, руб. по формуле

Зср=![]() (40)

(40)

Зср = 38339183 / 21735126 = 1,76 руб.

4.4 Определяются затраты, связанные с потреблением и преобразованием электроэнергии, руб. по формуле

Зээ = Па × 100 / (100 – 10), руб; (41)

10% - собственные расходы по электрохозяйству.

Зээ = 38339183 × 100 / 90 = 42599092 руб.

4.5 Определяются затраты на 1кВт·час, руб. по формуле.

Зээуд=![]() (42)

(42)

Зээ.уд. = 42599092 / 21735126 = 1,96 руб.

Затраты на один кВт·час на установке гидроочистки составляют 1,96 рубля, в том числе:

- плата энергосистеме - 1,76 рубля;

- собственные расходы по энергохозяйству – 0,20 рубля.

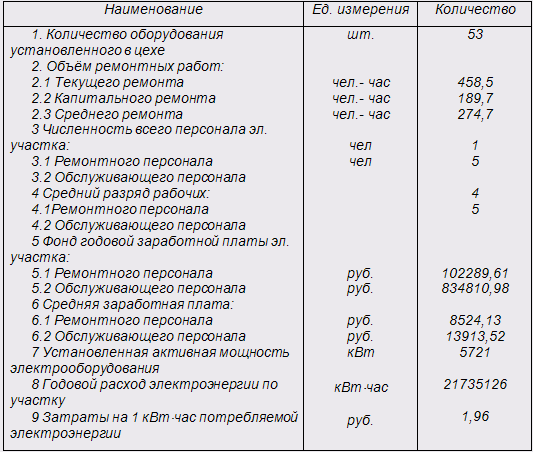

5. Расчёт технико-экономических показателей установки гидроочистки

Таблица 8 - Технико-экономические показатели

В результате технико-экономического расчёта были сделаны следующие выводы:

- из двух рассматриваемых вариантов установки силовых трансформаторов Sн.т. = 1600 кВА и Sн.т. = 1000 кВА были приняты к установки два трансформатора Sн.т. = 1000 кВА;

- из расчёта планового баланса рабочего времени одного рабочего видно, что рабочий из ремонтного персонала в 2009 году должен отработать 1667,82 часа, что составляет 209 дней, а рабочий из дежурного персонала - 1904 часа и соответственно 238 дня;

- в расчёте численности электротехнического персонала установки приняли электромонтёров по ремонту электрооборудования 1 человека, электромонтёров по обслуживанию 1 человека;

- годовой фонд заработной платы ремонтного персонала составил 102209,61 руб. - обслуживающего персонала составил 834810,98 руб.;

- расчёт затрат на потребление и преобразование электроэнергии на установке показал, что один кВт×час стоит 1,96 рубля.

Литература

1. Налоговый кодекс часть вторая, статья 241 (в ред. ФЗ от 27.07.2006 №144 – ФЗ)

2. Приложение №9 к порядку регистрации страхователей в исполнительных органах фонда социального страхования РФ

3. Трудовой кодекс РФ. Москва: Омега-Л,2006.-272 – (Кодексы РФ)

4. Постановление правительства РФ от 1 января 2002 г. "О классификации основных средств, включаемых в амортизационные группы"

5. Постановление Государственного комитета РБ "Об утверждении тарифов на электрическую энергию" №301 от 31.12.2008 г.

6. "Правила устройства электроустановок" - М.: Энергоатом-издат, 1986.

7. Волков О. И., Скляренко В. К. "Экономика предприятия: Курс лекций" – М.: ИНФРА-М, 2004.

8. Коновалова Л. Л., Рожкова Л. Д. "Электроснабжение промышленных предприятий и установок" - М.: Высшая школа, 1980.

9. Сафронов Н. А. "Экономика организации (предприятия)" - М.: Эномистъ, 2003.

10. Синягин Н. Н., Афанасьев Н. А., Новиков С. А. "Система планово предупредительного ремонта оборудования и сетей промышленной энергетики" - М.: Энергоатомиздат, 1984.

11. Федоров А. А., Каменева В. В. "Основы электроснабжения промышленных предприятий" - М.: Энергоатомиздат, 1987.

12. Нормы времени на ремонт электрооборудования для предприятий нефтеперерабатывающей и нефтехимической промышленности. Отраслевая нормативно-исследовательская станция территориального объединения. – Уфа, 1983.

13. Прайс-листы заводов изготовителей