Содержание

Введение

1. Разработка оперативных планов производства

2. Этапы оперативно – производственного планирования

2.1 Первый этап: календарное планирование

2.2 Второй этап: диспетчирование производства

Заключение

Список использованной литературы

Введение

Переход к рыночным методам управления промышленными предприятиями поставил многих руководителей старой формации в тупик. Неопределенность рыночной среды усилила неопределенность производственной среды, резкий экономический спад поставил многие предприятия на грань катастрофы и банкротства.

Многие методы экономического управления предприятием, используемые в период планового управления, перестали соответствовать реальному протеканию производственных процессов. Опыт предприятий, успешно работающих в рыночной экономике промышленно развитых стран, практически не может быть использован в России без адаптации к существующим реалиям. В этих условиям многие руководители пытаются решить локальные задачи, направленные на повышение устойчивости предприятий.

Вопрос повышения объема продаж далеко не всегда зависит только от руководителя предприятия. Большее влияние оказывают также конъюнктура рынка и уровень конкуренции. В то же время вопрос конкурентоспособности предприятия напрямую зависит от величины издержек на производство продукции. Чем больше запас финансовой прочности, чем выше доля валовой маржи в цене товара, тем больше у руководителя резервов для конкурентной борьбы на рынке. Конечно, цена не является единственным фактором конкурентоспособности. Однако, если говорить о типовой продукции производственного назначения.

В этих условиях важное значение имеет совершенствование системы методов и приемов календарного планирования, используемых на предприятии.

Таким образом, применительно к теме исследования важнейшей задачей календарного планирования является обеспечение производства единичных заказов в сроки, оговоренные с заказчиком в договоре, а также с минимальной себестоимостью их изготовления.

Предметом исследования является система календарного планирования единичного металлургического производства.

Целью данной работы является характеристика и анализ этапов оперативно – производственного планирования.

1. Разработка оперативных планов производства

Оперативное планирование производства заключается в разработке важнейших объемных календарных показателей производственно-хозяйственной деятельности предприятия. Всякий процесс оперативного планирования предусматривает выполнение экономистами-менеджерами таких этапов деятельности, как выбор стратегии развития предприятия, обоснование формы организации производства, определение логистической схемы движения материальных потоков, разработка основных календарно-плановых нормативов, оперативное планирование работы производственных подразделений организационная подготовка производства, непосредственная организация оперативной работы, текущий контроль и регулирование хода производства [2, стр. 39].

В оперативном планировании производства в зависимости от разрабатываемых показателей применяются такие основные методы, как объемный, календарный, а также их разновидности: объемно-календарный и объемно-динамический. Объемный метод предназначен для распределения годовых объемов производства и продажи продукции предприятия по отдельным подразделениям и более коротким временным интервалам - квартал, месяц, декада, неделя, день и час. С его помощью формируются месячные производственные программы основных цехов и планируются сроки выпуска продукции или выполнения заказа во всех выпускающих подразделениях предприятия. Календарный метод применяется для планирования конкретных временных сроков запуска и выпуска продукции, нормативов длительности производственного цикла и опережений производства отдельных работ относительно выпуска головных изделий, предназначенных для реализации на соответствующем рынке продукции. Данный метод основывается на использовании прогрессивных норм времени для расчета производственных циклов изготовления отдельных деталей, планируемых комплектов продукции и выполнения сборочных процессов.

Объемно-календарный метод позволяет планировать одновременно сроки и объемы выполняемых на предприятии работ в целом на весь предусмотренный период времени - год, квартал, месяц и т.д. С его помощью рассчитываются продолжительность производственного цикла выпуска и поставки продукции на рынок, а также показатели загрузки технологическою оборудования и сборочных стендов в каждом подразделении предприятия.

Объемно-динамический метод предусматривает тесное взаимодействие таких планово-расчетных показателей, как сроки, объемы и динамика производства продукции, товаров и услуг. В условиях рынка этот метод позволяет наиболее полно учитывать объемы спроса и производственные возможности предприятия и создает планово-организационные основы оптимального использования наличных ресурсов на каждом предприятии.

В соответствии с рассмотренными методами необходимо различать виды оперативного планирования производства: календарное, объемное и смешанное [7, стр. 54]. Таким образом, можно сказать, что основная задача оперативного планирования сводится в конечном итоге к обеспечению на предприятии слаженного и ритмического хода всех производственных процессов с целью наибольшего удовлетворения основных потребностей рынка, рационального использования имеющихся экономических ресурсов и максимизации получаемой прибыли.

Оперативно – производственное планирование состоит из двух этапов:

Первый этап - разработка на основе производственной программы оперативных планов изготовления продукции. Этот этап называется оперативно-календарным планированием.

Второй этап - диспетчирование - состоит в непрерывном оперативно-производственном учете, контроле и регулировании выполнения планов посредством оперативного устранения возникающих в процессе производства отклонений от заданного режима.

2. Этапы оперативно – производственного планирования

2.1 Первый этап: календарное планирование

В литературе широко используется понятие "объемно-календарное планирование", причем это понятие зачастую трактуют с различной широтой: от разработки программы выпуска готовой продукции до доведения заданий до каждого рабочего места.

Представляется, что гораздо более удачными являются представления об оперативном планировании, обоснованные одним из основателей советской школы планирования К.Г.Татевосовым.

Согласно этим взглядам, производственное планирование для серийного и индивидуального типов производства состоит из трех последовательных этапов: объемного, календарного и сменно-суточного. Целесообразность такого разделения обусловлена совершенно различными требованиями к планам, составляемым на каждом из этих этапов [3, стр. 124].

На этапе объемного планирования важно так составить программу выпуска готовой продукции, чтобы обеспечить хорошие экономические показатели производства. На этапе календарного планирования необходим расчет плана изготовления ДСЕ, входящих в готовую продукцию. Наконец, при ежедневном планировании важно обеспечить своевременное выполнение календарного плана. Поэтому на каждом этапе существуют совершенно различные критерии качества плана и соответственно на каждом этапе используются различные алгоритмы его составления.

В данном пункте рассматриваются алгоритмы календарного планирования, причем полагается, что производственная программа выпуска готовой продукции с расчетом на некоторый горизонт планирования уже существует.

Система оперативного планирования характеризуется видом планово-учетной единицы, составом календарно-плановых нормативов и порядком оформления плановой и учетной документации.

При различных типах производства, этапах планирования, а также способах анализа составленных планов удобно использовать различные планово-учетные единицы. Применение ЭВМ позволяет вести параллельное планирование одновременно по нескольким планово-учетным единицам. При таком подходе пользователь имеет возможность в процессе моделирования производственного процесса переходить от анализа крупных планово-учетных единиц к более детальному анализу их составляющих и принимать всесторонне обоснованное решение.

Используемые в системе планирования планово-учетные единицы можно представить в виде иерархического дерева, на нижнем уровне которого, очевидно, находится технологическая операция. Значительно сложнее установить рациональную планово-учетную единицу самого верхнего уровня. При ручном планировании серийного производства в качестве такой единицы обычно используется тип изделия, а индивидуального производства - внешний заказ.

Использование в качестве планово-учетной единицы внешнего заказа удобно с точки зрения производственного и финансового учета, однако имеет очень существенный недостаток – позаказное выполнение работ приводит к малым размерам производственных партий и значительному повышению себестоимости [4, стр. 112].

Очевидно, что рациональная планово-учетная единица (ПУЕ) верхнего уровня должна удовлетворять нескольким требованиям. Во-первых, она должна отражать величину размеров запасов на складе готовой продукции, целесообразных в момент предполагаемого окончания изготовления этой планово-учетной единицы. Во-вторых, такая ПУЕ должна быть непосредственно связана с выполняемыми заказами. Наконец, в-третьих, использование этой ПУЕ должно обеспечивать изготовление деталей и сборочных единиц партиями возможно более крупного размера.

Одновременное выполнение вышеперечисленных требований в полном объеме, конечно, неосуществимо. Однако можно достичь разумного компромисса, если в основе методологии положить представление о том, что изготовление продукции и производственный учет ведется по партиям изделий и их компонентов, в то время как финансовый учет и отгрузка продукции ведется по заказам. При таком подходе в качестве рациональной ПУЕ верхнего уровня устанавливается т.н. "группа планирования".

Будем понимать под группой планирования набор некоторого количества изделий и запасных частей, одновременно запускаемых в производство. В этот набор имеет смысл включать изделия разных типов с близким конструкторско-технологическим составом, а также запасные части, аналогичные некоторым компонентам таких изделий. Использование группы планирования в качестве базовой ПУЕ позволяет устанавливать достаточно большие размеры производственных партий, т.к. каждая партия деталей или сборочных единиц изготовляется не для одного заказа, и даже не на один плановый период, а для обеспечения установленной группы планирования.

В группе планирования различаются партии запуска и партии выпуска изделий и их компонентов. Исходя из самого определения группы планирования, в одной группе планирования есть только одна партия запуска изделий каждого типа. В то же время партий выпуска изделий одного типа может быть несколько. Сроки изготовления партий выпуска могут относиться к различным планово-учетным периодам, а размеры партий выпуска устанавливаются либо по имеющейся мощности сборочного производства, либо по ожидаемой потребности в продукции для сбыта. Каждая партия выпуска изделий в группе планирования является планово-учетной единицей, находящейся в иерархии ниже группы планирования и типа изделия [2, стр. 98].

Каждая партия выпуска в группе планирования должна предназначаться для одного или нескольких заказов, каждый из которых также является планово-учетной единицей. Однако непосредственная связь партий выпуска с заказами нецелесообразна, т.к., например, для одного заказа могут выполняться несколько партий выпуска и даже несколько групп планирования. Поэтому имеет смысл ввести еще одну планово-учетную единицу, находящуюся иерархически ниже заказа - т.н. "производственную спецификацию".

Под производственной спецификацией понимается некоторый перечень продукции с указаниями о технологии производства. В излагаемой методологии устанавливается связь между этим перечнем и спецификацией заказа. Спецификация внешнего заказа может содержать ряд позиций с различными типами продукции и различными сроками изготовления этой продукции. Более того, в спецификации заказа могут быть требования о периодической поставке, о поставке продукции одного типа по частям в соответствующие сроки и т.п.

Будем понимать под перечнем производственной спецификации (ПСп) набор изделий и запасных частей из спецификации одного заказа с одинаковой установленной датой поставки. Так же, как и для группы планирования, в одну ПСп имеет смысл включать изделия разных типов с близким конструкторско-технологическим составом и запасные части, аналогичные некоторым компонентам таких изделий. Количество изделий каждого вида в одной ПСп не должно превышать максимально возможной величины партии выпуска этих изделий.

Описанные выше связи планово-учетных единиц можно проиллюстрировать при помощи таблицы "Партии-Заказы", пример которой приведен в таблице 1. [6, стр. 107]

Если рассматривать календарное планирование как часть ERP-системы, то с этой точки зрения таблица 1 представляет собой разновидность т.н. главного план-графика производства. В то же время таблица 1 по сравнению с обычной формой главного план-графика ERP-системы содержит важную дополнительную информацию о партиях выпуска готовой продукции и производственных спецификациях заказов, что существенно влияет на качество календарного планирования.

Основной планово-учетной единицей при автоматизированном календарном планировании производства любого типа является деталь или сборочная единица. Необходимое количество деталей конкретного вида рассчитывается на группу планирования.

Для каждой из позиций продукции, перечисленных в группе планирования, партий запуска деталей и сборочных единиц, входящих в эту продукцию, может быть несколько. Размер партии запуска может быть ограничен либо просто по физически возможному количеству для передачи на обработку, либо по экономическим соображениям. Каждой партии запуска компонента продукции соответствует одна или несколько партий выпуска. Деление на партии выпуска используется при длительном технологическом цикле, особенно когда в этом цикле присутствуют отдельные операции с большой продолжительностью. Размер партии выпуска может устанавливаться также по нормам заделов деталей в сутко-комплектах, однако этот способ рационален только при стабильном производстве и в настоящее время для серийного производства не характерен.

Определение размеров партий запуска и выпуска деталей и сборочных единиц в рамках каждой группы планирования, а также сроков начала и окончания их производства является главной задачей календарного планирования.

Размер партии конструкторских объектов определяется рядом соображений. Прежде всего, количество объектов в партии запуска должно быть не меньше числа, необходимого для сборки партии запуска сборочных единиц, в которую эти объекты входят непосредственно. Обозначив количество сборочных единиц i-ого вида в партии запуска через mi, количество объектов k-ого вида, входящих в одну сборочную единицу, черезWki, получим минимальный размер партии запуска объектов k-ого вида [2, стр. 103]:

mmin=mi*Wki (1)

В некоторых случаях по технологическим соображениям, как правило, в случае очень крупных объектов, может быть задан наибольший размер партии mmax.

Таким образом, в общем случае на размер партии накладываются ограничения [2, стр. 103]:

mmin<=m<=mmax (2)

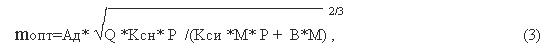

При выполнении условия (2) экономически рациональный объем партии деталей определяется выражением [2, стр. 103]

где M –масса объекта в кг;

Q – количество объектов, требуемое на группу планирования;

P – количество операций над деталью;

Kси – коэффициент сложности изготовления;

Kсн – коэффициент сложности настройки оборудования;

B – параметр, зависящий от вида материала;

Aд – коэффициент оптимальной партии деталей для цеха, соответствующего первой операции изготовления текущей номенклатуры.

Плановые сроки изготовления партий ДСЕ рассчитываются по установленным моментам окончания изготовления партий готовой продукции (таблица 1).

Для этого необходимо определять продолжительность изготовления каждой партии ДСЕ в сутках:

Dt= Int ((T+D1*P+D2*(N–N1)+24*D3*N1)*Kp/(Kи*S*8)+De)+1, (4)

где T - плановая трудоемкость на одном посту изготовления;

Kи – коэффициент интенсивности производства;

S – основное количество рабочих смен на предприятии;

N – число цехов в расцеховке;

N1 – число предприятий-смежников в расцеховке;

P – количество операций в техпроцессе ;

D1 – нормативный коэффициент передачи партии с операции на операцию в часах;

D2 – нормативный коэффициент передачи партии из цеха в цех в часах; D3 – нормативный коэффициент передачи партии предприятию-смежнику в сутках;

De – длительность естественных процессов в сутках.

Поскольку формула (4) является приближенной, то для корректировки значения продолжительности целесообразно предусмотреть коэффициент продолжительности Kp.

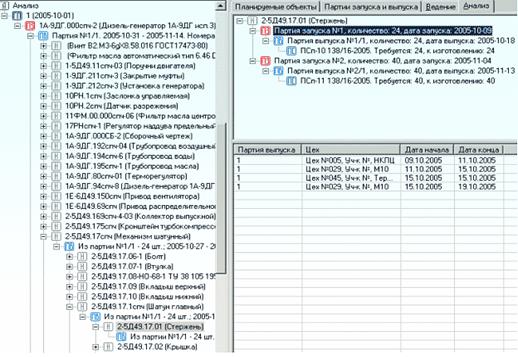

В формуле (4) приводятся алгоритмы расчета календарного плана на основе формул (1- 4) с учетом имеющихся складских и необходимых страховых запасов, а также алгоритмы расчета загрузки групп однотипного оборудования в цехах и потребности в межцеховом транспорте. Результаты расчета целесообразно представить в виде, показанном на рис. 1.

На рис.1 группы планирования разделяются на виды планируемой продукции. Вид продукции описывается такими реквизитами, как обозначение, наименование, номер партии запуска [2, стр. 105].

Каждый вид продукции выпускается в несколько партий выпуска. Партия выпуска описывается номером партии выпуска в партии запуска, диапазоном серийных номеров готовой продукции, входящей в партию выпуска, датой выпуска. В каждой партии выпуска планируемой продукции входящая в эту партию номенклатура раскрывается по уровням входимости до деталей.

В каждой строке дерева номенклатуры приводятся ее обозначение и наименование. Каждый вид номенклатуры, обеспечивающий комплектацию вышестоящей партии, также выпускается в несколько партий. Для каждой партии выпуска указываются дата запуска, дата выпуска, количество из партии выпуска, идущее на комплектацию партии выпуска вышестоящей номенклатуры.

Экранная таблица плана комплектации для номенклатуры в дереве, подлежащей изготовлению и имеющей уровень входимости больше нуля, состоит из двух частей. В верхней части для каждого вида номенклатуры раскрывается полное дерево партий запуска и выпуска этой номенклатуры. В нижней части раскрывается маршрутный техпроцесс для каждой партии выпуска.

Результаты планирования, показанные на рис.1,

Рис. 1 – Дерево изделия и его план изготовления позволяют формировать все необходимые плановые документы.

2.2 Второй этап: диспетчирование производства

Заключительным этапом оперативного планирования является диспетчирование (регулирование) производства.

Под диспетчированием производства понимается централизованное руководство работой всех органов предприятия на основе плана - графика, а также систематического учета и контроля текущего хода производства. Для осуществления функции диспетчирования в составе ПДО предприятия создается диспетчерская служба, основной задачей которой служит поддержание бесперебойного и ритмичного хода производства в соответствии с заданным планом запуска-выпуска продукции на всех стадиях ее изготовления [6, стр. 112].

Основными принципами диспетчирования являются централизация, плановость, оперативность, профилактика отклонений от заданного графика работ.

Централизация диспетчерской деятельности означает осуществление её из единого центра – ПДО и обязательных распоряжений главного или сменного диспетчера для всех начальников цехов и отделов.

Плановость выражается в ведении диспетчирования на основе месячных сменно-суточных планов, в соблюдении сроков запуска-выпуска, поддержании хода производственного процесса в заданном ритме и в соответствии с заданным сменным планом.

Оперативность диспетчерской службы основывается на конкретности руководства, широкой осведомленности о состоянии работы в любом звене предприятия, систематическом контроле за ходом производственного процесса по графику и принятие незамедлительных мер по устранению возникающих отклонений.

Профилактика отклонений заключается в контроле качества сменно-суточных планов, их обеспеченности, знании пропускной способности каждого участка, его слабых сторон.

Оперативный контроль охватывает ежесменный учет сдачи цехами по графику деталей, сборочных единиц и изделий, состояния межцеховых передач и заделов в производстве, равномерность хода производства, выявление отклонений и их устранение.

Контроль равномерности хода производства в течение смены осуществляется централизованно из ПДО, где дежурят диспетчера и операторы, поддерживающие постоянную связь с диспетчерами.

В журнале диспетчерской службы регистрируются все отклонения от плана за смену, новые срочные задания, сообщения поставщиков о задержке в отправке грузов и разные поручения, которые необходимо выполнить диспетчерскому аппарату.

Исходной информацией, необходимой для облегчения бесперебойности работы, является: сменно-суточный план и данные оперативного учета о выполнении плана, об обеспеченности сменных заданий всем необходимым, перечень позиций плана, идущих с опережением или отставанием, данные журнала диспетчерской службы.

В журнале дежурный диспетчер делает отметки о принятых мерах. Кроме того, диспетчерская служба ведет картотеку, в которую входят мероприятия, осуществление которых требует более длительного периода.

Оперативность контроля усиливается ежедневными диспетчированными совещаниями, которые дают отправные данные всей работы диспетчерского отдела в течение текущих суток.

Для работы диспетчерских органов используют устройства, позволяющие руководителям быстро связываться с любым подразделением, получать информацию, давать указания с помощью телефонной, телеграфной, электронной связи [6, стр. 113].

Для непрерывного диспетчерского контроля и регулирования используется диспетчерский пульт с телевизионным устройством. В центральной части пульта помещена станция диспетчерской связи, которая обеспечивает связь проведения диспетчерских совещаний. Пульт имеет световую поисковую антенну, блоки автоматического счета и учета выпуска изделий, аппаратуру аудио- и видеозаписи и звукоусилительную станцию.

Заключение

В результате проделанной работы можно сделать вывод, что планирование как функция управления производством системы особенностей управления ее функционированием и развитием позволяет охарактеризовать одну из важнейших функций управления планирование.

Планирование - это определение целей и задач предприятия на определенную перспективу, анализ способов их реализации и ресурсного обеспечения.

Календарное планирование играет важную роль, так как позволяет осуществлять расчет времени, необходимого для изготовления готовой продукции по имеющимся заказам исходя из доступности сырья, материалов закупаемых на стороне и объектов незавершенного производства.

В современной производственной деятельности одинаково важную роль играют как точное соблюдение сроков поставки, так и оптимизация ресурсов предприятия. Для решения таких задач необходимо применять качественное программное обеспечение, оснащенное AP и AS функциональностью.

Жизнеспособное решение по управлению производством должно обязательно принимать в расчет ограниченные параметры производства. Это объясняется очень просто, - ведь календарное планирование, выполненное системой, не будет соответствовать действительности, если на входе будет закладываться неограниченная доступность материалов и сырья.

Список использованной литературы

1. Беленький П.Е. Метод системного анализа в организации производственных процессов. – М.: Экономика, 1992.

2. Бухалков М. И. Планирование на предприятии учебник.- М.: ИНФРА-М, 2005.- 415 с.

3. Владимирова Л. П. Прогнозирование и планирование в условиях рынка учеб. пособие для вузов.- М.: Дашков и К, 2008.- 400 с.

4. Волков О. И. Экономика предприятия курс лекций.- М.: ИНФРА-М, 2006.- 280 с.

5. Голубев С.Н., Экономика предприятия. Учеб.пособие для вузов.- М.: Аспект-Пресс 2006.- 392с.

6. Грачева К.А, Захарова М.К и др; Под ред. Скворцова Ю. В., Некрасова Л.А. Организация и планирование машиностроительного производства. –М.: Высш. шк., 2005.