План

Введение……………………………………………………………………………..3

1. Назначение, конструкция и техническая характеристика коленчатых валов и их подшипников дизеля Д100…………..………..………………………...6

2. Характеристика работ при техническом обслуживания и текущих ремонтах коленчатых валов………………………………………………….8

3. Методы и технология ремонта коленчатых валов и их подшипников дизеля Д100…………………………………………………………………...14

4. Техника безопасности………………………………………………………..29

5. Список использованной литературы………………………………………..30

Введение

Двигатели типа Д100 - вертикальные двухтактные, десятицилиндровые со встречно движущимися поршнями, двумя коленчатыми валами, прямоточно-щелевой продувкой. двухступенчатой системой наддува, струйным роспылом топлива. Двигатели работают на жидком топливе. Двигатели 11ГД100М, 17ГД100А. 17ГД1006 и 15ГД100е работают на газообразном топливе.

Коленчатый вал дизеля работает в очень сложных и тяжелых условиях. Он испытывает значительные усилия давления газов, передающиеся шатунно-поршневым механизмом, от сил инерции поступательно и вращательно движущихся масс, а также усилия моменты, возникающие вследствие крутильных колебаний.

Учитывая сложность изготовления большую трудоемкость при замене коленчатых валов, к материалу и качеству их изготовления предъявляют высокие требования. Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высоко-прочного чугуна путем отливки. Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении. Поэтому на тепловозах получили распространение литые валы из высокопрочного модифицированного чугуна (дизели типов Д100, Д49). За счет уменьшения отходов на их изготовление затрачивается в три раза меньше металла, чем на изготовление стальных валов. (При изготовлении стального вала дизеля ПД1М из заготовки массой 13 т в отходы идет около 86 % металла.)

Изготовление коленчатых валов литьем позволяет с наименьшими затратами получить наиболее приемлемую форму щек кривошипов и более рациональное распределение металла за счет выполнения коренных и шатунных шеек пустотелыми, что уменьшает массу валов при сохранении относительно высокой прочности. Для повышения прочности вала на изгиб галтели шеек вала специально упрочняют накаткой роликами. Шейки коленчатого вала дизелей типа Д49 азотируют для повышения износостойкости.

Коленчатые валы дизелей 10Д100 (нижний и верхний) по конструкции и размерам шеек одинаковы. Отличаются они концевыми частями. Валы имеют по двенадцать коренных и десять шатунных шеек, кривошипы которых смещены каждый друг относительно друга на 36° в соответствии с порядком работы цилиндров, что обеспечивает равномерную работу коленчатых валов. Поверхности трения шатунных шеек валов соединены с поверхностями смежных коренных шеек двумя косыми каналами, по которым масло поступает к шатунным подшипникам в двух противоположных точках, обеспечивая надежность смазывания бесканавочных вкладышей, а также охлаждение поршней. Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

К заднему фланцу нижнего вала прикреплен ведущий диск дизель-генераторной муфты. Направляющим кольцевым буртом вал центрируется в обойме на валу якоря генератора. В передней части нижнего коленчатого вала установлен антивибратор. Шестерня, устанавливаемая на шпонке па верхнем валу, служит для привода валов топливных насосов.

Для уменьшения массы вала в шатунных шейках высверлены каналы.

Коренные шейки сплошные. Для подвода масла от коренных шеек к шатунным выполнены наклонные каналы 9 свставленными в них трубками. На заднем конце вала имеется фланец для присоединения к якорю генератора. Два отверстия во фланце с резьбой служат для рассоединения коленчатого вала и якоря генератора отжимными болтами. Между фланцем отбора мощности и седьмой коренной шейкой установлена разъемная шестерня 8 со спиральными зубьями, передающее вращение распределительному валу, валам топливного и водяного насосов.

На переднем конце вала болтами прикреплен валоповоротный диск 1 ,

имеющий по наружной цилиндрической поверхности двенадцать глухих отверстий, куда вставляют монтажный лом при повороте коленчатого вала вручную. Внешний торец диска 1 имеет два выштампованных ушка 2 со сменными кулачками, служащими водилом поводка вала масляного насоса и шкива привода редуктора вентилятора охлаждающего устройства.

Назначение, конструкция и техническая характеристика коленчатых валов и их подшипников дизеля Д100

Коленчатый вал вращающееся звено кривошипного механизма, состоящее из нескольких соосных коренных шеек, опирающихся на подшипники, и 1 или нескольких колен, каждое из которых составлено из 2 щек и 1 шейки, соединяемой с шатуном.

Коленчатый вал вместе с блоком цилиндров является важнейшей базовой деталью дизеля, в значительной степени определяющей срок его службы. Основными неисправностями коленчатых являются: сверхнормативный шеек; трещины и изломы, которые могут быть следствием нарушений при изготовлении или ремонте вала, в частности неправильной установки в подшипниках; выкрашивание, коррозия и износ баббитовой заливки вкладышей; износ вкладышей и потеря торцового натяга; трещины крышек кодах подшипников.

У дизелей типа Д100 при техническом обслуживании ТО-3 открывают верхней крышки блока и картера, убеждаются в отсутствии частиц баббита вблизи подшипников и трещин крышках, проверяют крепление гаек подшипников путем их остукивания молотком, состояние шплинтов. Шплинты в прорезях гаек должны сидеть плотно, а их концы должны быть разведены в горизонтальной плоскости. Определяют плотность посадки вкладышей в подшипниках положению стыков вкладышей, которые должны совпадать с плоскостью разъема крышки подшипника. Кроме того, плотность посадки контролируют путем обстукивания боковых поверхностей вкладышей медным молотком, прикладывая при этом пальцы руки к вкладышу и корпусу подшипника.

Осматривают маслопровод в картере и трубки, подводящие масло на смазку подшипников. Через одно ТО-3 вверяют провисание нижнего коленчатого вала для коренных шеек с 1-й 7-ю, которое не должно превышать 0,005 мм.

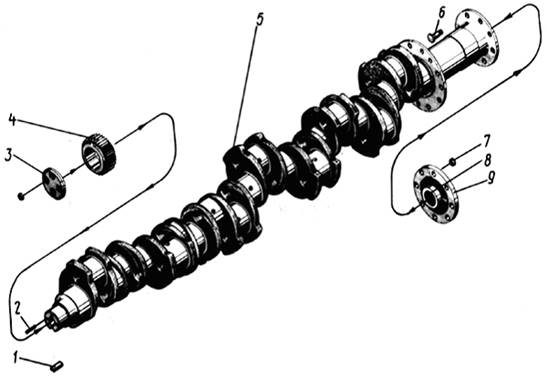

Конструкция коленчатого вала

| Обозначение | Наименование | Номер позиции | Обозначение сборочной единицы | Кол-во на сбор. единицу | Масса, кг |

| 10Д100.05.052Сб | Вал коленчатый верхний (рис.10) | ||||

| 10Д100.05.002-2 | Вал коленчатый верхний** | 5 | 10Д100.05.102Сб-2 | 1 | 1025 |

| 10Д100.05.031 | Фланец | 9 | 10Д100.05.052Сб | 1 | 13,4 |

| 10Д100.05.032 | Болт | 6 | 10Д100.05.052Сб | 8 | 0,172 |

| 10Д100.05.008 | Шпонка | 1 | 10Д100.05.052Сб | 1 | 0,17 |

| 10Д100.05.030-1 | Шестерня | 4 | 10Д100.05.052Сб | 1 | 5.56 |

| 2Д100.05.004 | Фланец | 3 | 10Д100.05.052Сб | 1 | 2,03 |

| 9Д100.37.144 | Кольцо стопорное | 8 | 10Д100.05.052Сб | 1 | 0,025 |

| АДР66.42.205 | Шпилька | 2 | 10Д100.05.102Сб- | -2 4 | 0,07 |

Характеристика работ при техническом обслуживания и текущих ремонтах коленчатых валов

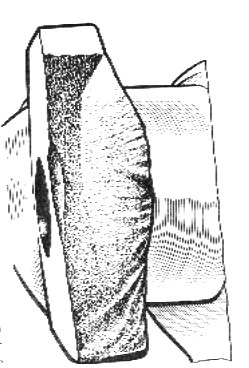

Коленчатый вал в паре с блоком цилиндров являются основными базовыми деталями, определяющими срок службы дизеля. Поэтому вопросам их содержания, ухода и качественного ремонта придается большое значение. Исправная работа коленчатого вала с подшипниками зависит от правильности укладки коленчатого вала, состояния поверхности его шеек и вкладышей, подачи смазки в нужном количестве и необходимого качества и других условий. Основными неисправностями коленчатых валов являются: излом вала по шейкам или щекам (рис. 1), трещины в шейках вала, чаще по галтели, задир шеек вала, повышенная овальность коренных или шатунных шеек, повреждения элементов соединения вала с антивибратором, приводом насосов и распределительных валов, изгиб вала.

Рис. 1 Излом коленчатого вала по щеке

Причинами излома коленчатых валов являются: высокий уровень знакопеременных напряжений от изгиба или крутильных колебаний вала, литейные дефекты и дефекты обработки вала (рыхлоты, пористости, плены, подрезы). Повышение уровня напряжений на изгиб в шейках и щеках вала происходит в результате образования ступенчатости смежных опор, увеличенного изгиба вала, нарушения уравновешенности вала (неправильный подбор поршней и шатунов по массе).

Задир шеек вала происходит вследствие: перекрытия отверстий для подачи смазки при провороте ослабших вкладышей подшипников коленчатого вала или выхода из строя масляного насоса и неисправности реле давления масла, которое служит для остановки дизеля с целью предотвращения задира шеек вала; попадания абразивных частиц между вкладышем и шейкой вала; запуска дизеля без предварительной прокачки масла; разжижения дизельного масла несгоревшим топливом, которое при чрезмерной подаче или подтекании форсунок стекает по стежкам цилиндровых втулок в картер дизеля; г попадания охлаждающей воды в дизельное масло при нарушении герметичности уплотнения втулок цилиндров в блоке дизеля, рубашек на втулках, адаптеров, водяных переходников и выпускных коллекторов.

Изгиб вала бывает двух видов: упругий и остаточный. Упругий изгиб вала происходит под действием сил, действующих от шатунов и вала якоря тягового генератора, при неправильной укладке коленчатого вала в постелях блока и нарушении центровки валов: коленчатого и якоря генератора.

Остаточный изгиб коленчатого вала образуется в результате неправильной шлифовки коренных шеек (несоосность шеек) или релаксации остаточных внутренних напряжений, а также неправильной укладки вала при его хранении.

При техническом обслуживании ТО-3 и текущем ремонте ТР-1 через открытые люки блока и картера проверяют: нет ли частиц баббита вблизи подшипников, трещин в крышках, крепления гаек коренных и шатунных подшипников коленчатого вала, положение стыков вкладышей (нет ли проворота), состояние шплинтов. При техническом обслуживании ТО-3 и текущих ремонтах проверяют целостность масляного коллектора и маслоподводящих трубок. При этом прокачку масла маслопрокачивающим насосом производят от постороннего источника тока.

Зазором «на масло» называют суммарный зазор между шейкой вала и вкладышами подшипника (верхним и нижним). При отсутствии провисания шейки вала весь зазор «на масло» будет расположен между шейкой вала и верхним вкладышем. Эти зазоры измеряют щупом вдоль оси вала в вертикальной плоскости с двух сторон (со стороны генератора и со стороны отсека управления), суммируют замеренные зазоры и делят сумму на два. Суммарный зазор «на масло» в опорных и упорном подшипниках дизеля типа Д100 должен быть 0,15—0,23 мм, при выпуске тепловоза из текущего ремонта ТР-3 — 0,15—0,30, из текущего ремонта ТР-2 — 0,15—0,35, из текущего ремонта ТР-1 и технического обслуживания ТО-3 — не более 0,45 мм.

На текущем ремонте ТР-3 .коренные подшипники обоих валов дизеля типа Д100 разбирают. Верхний вал (в тех депо, где имеются кантователи, и нижний) снимают. Для этого предварительно снимают переднюю торцовую и верхнюю крышки блока, разбирают шатун-е подшипники и опускают поршни с шатунами на латунные стержни, вставленные в продувочные окна втулок цилиндров. Затем отвертывают гайки шпилек крышек коренных подшипников, отсоединяют маслоподводящие трубки, снимают крышки.

Перед снятием коленчатого вала извлекают нижний вкладыш опорно-упорного подшипника с тем, чтобы при перекосе вала во время подъема не повредить подшипник. Блочные (нерабочие) вкладыши выкатывают специальными пальцами, которые вставляют в смазочные отверстия шеек вала. При повороте коленчатого вала на 180° палец выталкивает вкладыш из постели. Вал зачаливают за 2-ю и 9-ю шатунные шейки специальным чалочным приспособлением с захватами, транспортируют краном и укладывают на специальную подставку, имеющую не менее трех опор.

Шейки коленчатых валов, имеющие овальность и забоины болеедопустимых значений, а также задиры обрабатывают шлифовкой на специальных станках с последующим их полированием. Шлифуют шейки до следующего градационного размера. Всего установлено семь градационных размеров. Смежные градации отличаются на 0,5 мм друг от друга.

Полируют одновременно все шейки вала на станке. На шейки вала закрепляют хомуты с войлочными подкладками, на которые наносят полировальную пасту. Направление вращения коленчатых валов при полировании должно совпадать с рабочим направлением, в противном случае могут возникать задиры шеек вала при работе дизеля. Это явление объясняется следующими причинами: коленчатые валы дизелей типа Д100 изготовляют из высокопрочного чугуна, шарообразные глобули графита которого окружены ферритовой оторочкой. Эти оторочки, выходящие на поверхность шейки и заполированные, при движении против направления полирования действуют как зубцы и задирают подшипник, а затем шейку вала. Шероховатость поверхности шеек валов должна быть не ниже 8-го класса.

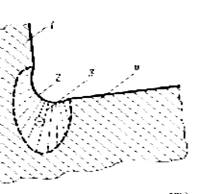

Для повышения усталостной прочности коленчатых валов галтели шеек накатывают роликами как при изготовлении валов, так и при ремонте в случае перешлифовки шеек и необходимости углубления галтели, чем срезается накатанный слой. Накатывание галтелей создает в поверхностном слое сжимающие напряжения (рис. 2), повышая запас прочности вала.

Рис. 2. Эпюра сжимающих напряжений в галтели шейки коленчатого вала, создаваемых накатыванием:

1 — щека вала; 2 - галтель; 3 - - эпюра напряжений сжатия; 4 — шейка вала

После ремонта коленчатого вала проводят следующие измерения его геометрии: диаметр шеек, их конусность и овальность; радиус кривошипа шатунных щёк; несоосность коренных шеек (размер изгиба оси вала); для валов (стальных) дизеля Д50, кроме того, определяют развал щёк и биение торцовых фланцев.

В основу метода измерения несоосности коренных шеек коленчатых валов положен принцип автоколлимации при шаговом измерении ступенчатости коренных шеек по их боковым образующим со свободным провисанием коленчатого вала. Этот метод измерения используется в связи с тем, что коленчатые валы являются гибкими (вал дизеля типа Д100 при укладке на двух крайних опорах прогибается на 2 мм) и соосность (ступенчатость) их коренных шеек нельзя измерять в вертикальной плоскости. Измеряют на чугунной или бетонной плите с двумя жесткими подставками для вала в виде призм или подшипников и подставкой (штатив) для автоколлиматора. При измерениях коленчатый вал укладывают на вторую и предпоследнюю коренные шейки и таким образом создаются условия для его свободного провисания.

На шейки вала поочередно устанавливают горизонтально по уровню зеркальную марку, перекрестия которой сопоставляют с перекрестиями окуляра автоколлиматора, установленного на плите. Горизонтальные ветви перекрестий совмещают вращением вертикального лимба автоколлиматора и фиксируют (записывают) его показания, по которым подсчитывают несоосность (провисание) шеек вала (смежных) и общий прогиб вала.

При укладке коленчатых валов в крышки коренных опор устанавливают бесканавочные вкладыши. В блок устанавливают вкладыши прежней конструкции. При этом вкладыши устанавливают только в крышки нижнего вала, так как они не имеют отверстий для подвода масла к шейкам вала.

Перед укладкой коленчатого вала подбирают по толщине вкладыши так, чтобы ступенчатость опор вала не превышала установленных норм. Затем проворачивают нижний (или верхний — при укладке нижнего) коленчатый вал до совпадения меток на зубчатых колесах вертикальной передачи. Комплект блочных (рамовых) вкладышей коренных подшипников (кроме упорного) укладывают в постели бугелей блока по клеймам. Рабочие поверхности вкладышей протирают чистой салфеткой и смазывают дизельным маслом. Вал укладывают на вкладыши так, чтобы совпали метки на зубьях колес верхней части вертикальной передачи и привода топливных насосов. Закатывают упорный подшипник, ставят крышки коренных подшипников с верхними вкладышами и закрепляют гайки коренных шпилек до совпадения меток. Проворачивая вал, устанавливают кривошипы в положения, удобные для сочленения с шатунами, и собирают шатунные подшипники.

Методы и технология ремонта коленчатых валов и их подшипников дизеля Д100

При текущем ремонте ТР-1 выполняют работы, предусмотренные для ТО-3, и, кроме того, делают следующее.

Замеряют щупом суммарные зазоры «на масло» в коренных подшипниках верхнего и нижнего коленчатых валов, а также зазор "в усах". Зазор "на масло" должен быть не более 0,40 мм, а зазор "в усах" — не более 0,25 мм. При больших зазорах соответствующие коренные подшипники разбирают для замены вкладышей. Проверяют провисание нижнего коленчатого вала. Для коренных шеек с 1-й по 7-ю оно не должно превышать 0,05 мм, а для 8— 10-й не должно отличаться более чем на 0,05 мм от значения, указанного в формуляре дизеля при последнем текущем ремонте ТР-3, заводском ремонте или последней переукладке вала. При несоответствии провисания требованиям вынимают рабочие вкладыши соответствующих коренных подшипников и измеряют их толщину, а также проверяют соосность валов якоря тягового генератора и дизеля. Соосность валов дизеля и якоря тягового генератора проверяют через один ТР-1 и при нормальном провисании нижнего коленчатого вала. Проверку выполняют с помощью индикаторного приспособления, ножку которого упирают в ведомый диск муфты. При повороте коленчатого вала через каждые 90° контролируют толщину пакета муфты. Отклонение по индикатору не должно превышать 0,15 мм на полный поворот коленчатого вала.

При текущем ремонте ТР-2 выполняют работы, предусмотренные для ТР-1, и, кроме того, делают следующее. Щупом измеряют суммарные зазоры "на масло" и определяют их разность в коренных подшипниках верхнего и нижнего коленчатых валов, кроме 8— 10-го подшипников нижнего вала. Разность зазоров между рабочими вкладышами и шейками у всех опор верхнего коленчатого вала не должна превышать 0,1 мм, а у нижнего коленчатого вала должна быть не больше допускаемого зазора "на масло".

Разбирают шатунные подшипники коленчатых валов и проверяют их состояние. Разбирают коренные подшипники верхнего коленчатого вала для осмотра и определения ступенчатости, под которой понимают наибольшую разность между толщиной вкладышей одной градации в средней их части (подробно изложено ниже при рассмотрении работ при ТР-3). У рабочих (крышечных) вкладышей ступенчатость должна быть не более 0,05 мм по несмежным и 0,03 мм по смежным опорам.

Демонтируют верхний коленчатый вал. Измеряют износ нерабочего вкладыша 12-го коренного подшипник этого вала. При износе более 0,05 мм вкладыш заменяют.

Вынимают все рабочие вкладыши нижнего коленчатого вала, если у разобранных 4, 8, 10 и 12-го коренных подшипников износ рабочих вкладышей превышает 0,06 мм или ступенчатость составляет более 0,05 мм. Нерабочие (блочные) вкладыши вынимают в случае необходимости. Проверяют прилегание (отсутствие провисания) коренных шеек нижнего коленчатого вала дизеля к рабочим вкладышам, кроме 8—10-го подшипников.

При текущем ремонте ТР-3 разборке деталей коренных подшипников предшествует проверка зазоров. Для этого снимают люки кузова тепловоза. Демонтируют верхнюю крышку блока, крышку отсека управления так, чтобы не допустить повреждения прокладок и крышки смотровых люков нижнего коленчатого вала. Снимают трубки подвода масла к коренным подшипникам верхнего коленчатого вала и их уплотнительные кольца. Отверстия масляного коллектора закрывают заглушками, поставив их на шпильки крепления трубок.

Проверяют осевой разбег коленчатого вала в упорном подшипнике путем измерения или определения при помощи щупа зазора между буртом подшипника и щекой вала. Перед измерением осевого разбега вала проверяют зазор между буртами вкладыша и крышкой или постелью блока (на обе стороны), который должен быть 0,078—0,120 мм. Для измерения осевого разбега вала его сдвигают в сторону генератора, прикрепляют специальное приспособление к картеру или блоку, а в щеку вала упирают стержень индикатора. Отклонение стрелки индикатора при сдвиге вала в противоположную сторону подзывает величину осевого разбега вала, который должен быть 0,1 0,50 мм.

При помощи щупа измеряют чину суммарных зазоров "на масло'' коренных подшипников верхнего инижнего коленчатых валов и разность этих зазоров отдельно для каждого вала. Зазор замеряют с двух сторон подшипников в точках, расположенных в вертикальной плоскости, проходящей через ось коленчатого вала. Зазор "в усах" замеряется на расстоянии 12 мм вверх и вниз от горизонтальной плоскости, проходящей через ось коленчатого вала (плоскости разъема).

Для измерения суммарного зазора "на масло" в коренном подшипнике шатунную шейку коленчатого вала устанавливают сначала в нижнюю (внешнюю), а затем в верхнюю (внутреннюю) мертвые точки. Поворот коленчатого вала производят при помощи специального электропривода к валоповоротному механизму дизеля. Под суммарным зазором "на масло" понимается сумма двух зазоров — между шейкой вала и блочным вкладышем (зазор А) и между шейкой и крышечным вкладышем (Б). Указанные зазоры измеряют с двух сторон — со стороны генератора и со стороны отсека управления, при этом за фактический зазор А и Б принимают среднее арифметическое результатов произведенных замеров. Например, если зазор между шейкой вала и нерабочим (блочным) вкладышем 9-й опоры нижнего коленчатого вала со стороны генератора равен 0,16 мм, а со стороны отсека управления — 0,20 мм, то зазор А составляет (0,16 + 0,20)/2 = =0,18 мм. Зазор между шейкой вала и рабочим (крышечным) вкладышем со стороны генератора равен 0,08 мм, а со стороны отсека управления — 0,06 мм. Значит зазор Б составляет 0,07 мм. Тогда суммарный зазор "на масло" в подшипнике 9-й опоры нижнего вала (А + Б) равен 0,18 + 0,07 = 0,25 мм. Разность суммарных зазоров "на масло" у подшипников всех опор отдельно верхнего и нижнего коленчатых валов не должна превышать 0,10 мм. Щупом замеряют зазор "в усах", который должен быть 0,12—0,25 мм.

"Провисание вала" проверяют путем измерения щупом зазора между шейками нижнего коленчатого вала и рабочими вкладышами у 1—7-й опор. Измерение производят в вертикальной плоскости, при этом шатунная шейка должна находиться в положении, соответствующем внутренней мертвой точке. Зазор между рабочим (крышечным) вкладышем и шейкой коленчатого вала допускается не более 0,05 мм. Для 8—10-й опор нижнего коленчатого вала этот зазор лимитируется суммарным зазором "на масло"; кроме того, необходимо, чтобы между нерабочими (блочными) вкладышами и коренными шейками нижнего вала этих опор зазор составлял не менее 0,03 мм.

Разборка коренных подшипников верхнего коленчатого вала . После снятия крышек люков и трубок производят дополнительную разборку карданного вала привода редуктора охлаждения тягового генератора и демонтаж торсионного вала. Затем при помощи специального электропривода валоповоротного механизма поворачивают валы дизеля так, чтобы 2-я и 9-я шатунные шейки верхнего коленчатого вала оказались и верхнем положении. На торцах спаренных шестерен краской наносят метки их взаимного расположения для сохранения установленной регулировки дизеля. Эти метки ставятся: на шестерне коленчатого вала и спаренных с ней двух промежуточных шестернях привода распределительных валов топливных насосов с одновременной надписью буквы В (вал); на спаренных шестернях кулачковых распределительных валов топливных насосов и промежуточных шестернях с надписью буквы П (привод); на спаренных шестернях верхнего коленчатого вала и верхнего вала вертикальной передачи; на спаренных шестернях нижнего коленчатого вала и нижнего вала вертикальной передачи.

Предварительно отвернув гайки, снимают крышку упорного подшипника вместе с вкладышем. Выпрессовку вкладыша из постели блока производят с помощью специального приспособления (рис. 3), изготовленного из бронзы и устанавливаемого в сверление коленчатого вала так, чтобы головка приспособления не касалась поверхности постели вкладыша в блоке цилиндров. Поворачивая коленчатый вал при помощи валоповоротного механизма, выводят вкладыш из постели.

Рис. 3. Приспособление для выпрессовки опорного (а) и упорного (б) блочных вкладышей: 1— вал; 2— приспособление

Затем снимают крышки опорных подшипников вместе с вкладышами. Для отворачивания гаек крепления крышек подшипников используют пневмогайковерт или специальные ключи с двенадцатигранным зевом (рис.

4) Крепежные детали подшипников (болт—гайка, шпилька—гайка) спарены и имеют метки окончательной затяжки в виде рисок или кернов. Чтобы не перепутать детали этих пар, снятые болты или шпильки хранят вместе с навернутыми на них гайками.

Для снятия крышек шатунов верхнего коленчатого вала укрепляют на шатуне трос подъемного приспособления, отворачивают гайки и вынимают шатунные болты, снимают крышку подшипника с вкладышем и опускают поршень с шатуном в цилиндр. Для того чтобы поршень с шатуном не могли упасть в цилиндр, их выставляют на опорном стержне.

После этого коленчатый вал поворачивают так, чтобы его 2-я и 9-я шатунные шейки оказались в верхнем положении, и, зачалив вал за эти шейки снимают его с дизеля и укладывают на стеллаж. Для предохранения от повреждения и загрязнения предварительно каждую шейку вала закрывают брезентовым чехлом. Вкладыши опорных подшипников вынимают из постелей блока и укладывают на стеллаж. Все детали коренных подшипников, снятые с дизеля, промывают в ванне с керосином и продувают сжатым воздухом. Измеряют толщину всех вкладышей с точностью до 0,01 мм и записывают в карту измерений. Измерение толщины вкладышей производят микрометром со сферической пяткой в средней части с двух сторон по одной образующей на расстоянии 20 мм от боковых поверхностей, а для упорных подшипников — на расстоянии 30 мм от торцов.

Аналогично производят разборку и обмер подшипников нижнего коленчатого вала.

Рис. 4. Ключи для разборки и сборки коренных подшипников:

1 — ключ для силовой затяжки гаек коренных подшипников верхнего коленчатого вала; 2 — ключ для предварительного заворачивания гаек коренных подшипников; 3 — ключ для силовой затяжки гаек коренных подшипников нижнего коленчатого вала; 4 — труба

Демонтированные болты, гайки и шпильки подвергают тщательному осмотру. При наличии сорванной резьбы, крупных забоин на ней, волосовин или плен болты и шпильки заменяют комплектно вместе с гайками. Болты крепления крышек подшипников нижнего коленчатого вала проверяют магнитным дефектоскопом и в случае обнаружения трещин заменяют вместе с гайками. Смятую опорную поверхность гайки зачищают шабером и проверяют ее прилегание к крышке по краске. При затяжке болтов или шпилек допускаются не более двух разрывов отпечатка по окружности длиной не более 3 мм каждый. В случае зачистки опорных поверхностей гаек, болтов или крышек подшипников метки окончательной затяжки ставят заново.

Демонтированные или новые вкладыши коренных подшипников опускают на 3—5 мин в масло, нагретое до температуры 50—80 °С, затем протирают насухо чистой безворсовой салфеткой и покрывают меловым раствором. После высыхания раствора вкладыш обстукивают деревянным молотком по тыльной части. Дребезжащий звук указывает на отставание баббита, а потемнение мела из-за выступившего масла — на наличие трещин.

Вкладыши подлежат замене при: наличии трещин в бронзе независимо от места расположения; отслаивании баббитовой заливки, коррозии рабочей части, независимо от величины участка, коррозии нерабочей части, затронувшей более 20 % ее поверхности, выкрашивании более 5 % баббитовой заливки; наличии круговых задиров на поверхности баббитовой заливки глубиной более 0,5 мм и шириной более 3 мм; повышенном зазоре "на масло". Вкладыши, не имеющие вышеуказанных дефектов, обмеряют при помощи микрометра.

Натяг вкладышей подшипников коленчатого вала проверяют по возвышению над постелью. О потере вкладышем натяга можно судить по внешним признакам. К числу таких признаков относят гладкую без следов механической обработки поверхность торцов в плоскости разъема, наличие у кромок торцов мелких острых заусенцев, а также искажение формы отверстий под штифт.

Натяг вкладышей проверяют на стенде, а если его в депо нет, — непосредственно в собственных подшипниковых гнездах, т. е. в корпусе коренного подшипника дизеля. Для этой цели вкладыши устанавливают в постель. Между крышкой и постелью блока ставят металлические прокладки одинаковой толщины (обычно из фольги) с прорезью для прохода болта или шпильки. Суммарная толщина двух прокладок должна равняться минимально допустимому натягу вкладышей — 0,16 мм. Заворачивают гайки крепления крышки подшипника до меток окончательной затяжки. Натяг вкладышей считается достаточным, если при постукивании медным молотком по торцу не происходит продольное перемещение вкладыша относительно постели, и, кроме того, щуп толщиной 0,03 мм не проходит в плоскости разъема вкладышей и корпуса подшипника. Щуп может входить между вкладышами и постелями корпуса подшипника на глубину не более 15 мм.

В случае потери натяга разрешается его восстанавливать нанесением пленки эластомера ГЭН-150(В) на затылочную часть нерабочих вкладышей.

Вкладыши, имеющие выкрашивание баббита менее чем на 10 % поверхности, восстанавливают наплавкой оловом или свинцовистым припоем в такой последовательности. Поврежденную поверхность баббитовой заливки зачищают шабером, обезжиривают горячим 10 %-ным водным раствором каустической соды и промывают в горячей (70—80 °С), а затем в холодной воде. Поврежденную поверхность лудят, протирают чистой салфеткой и наносят на нее слой чистого олова или свинцовистого припоя. После этого наплавленное место обрабатывают шабером заподлицо с основным слоем баббитовой заливки. Окончательную пришабровку производят по краске по эталону или по шейке коленчатого вала. После шабровки на 1 см² баббитовой заливки должно приходиться не менее двух пятен от краски. После шабровки и заглаживания гладилкой разностенность вкладышей в любой точке рабочей поверхности должна быть не более 0,02 мм. Отремонтированные вкладыши применяют только в качестве нерабочих.

При ремонте опорно-упорных вкладышей выполняют операции, указанные выше и дополнительно проверяют состояние упорных выступов. При изломе упорных выступов или увеличенном зазоре между буртами упорного вкладыша и боковыми поверхностями постелей блока и крышки вкладышей вкладыши подлежат замене.

Износ буртов вкладышей, определяемый при разборке подшипников по разбегу коленчатого вала, устраняют наплавкой боковых поверхностей буртов оловом или баббитом Б83. Наплавленные поверхности обрабатывают на станке до необходимой ширины вкладышей, обеспечивающей продольный разбег коленчатого вала в упорном подшипнике 0,12—0,50 мм. При этом площадь прилегания торцов вкладышей к соответствующим поверхностям коленчатого вала должна быть не менее 60 % этих поверхностей. Бурты вкладышей одного подшипника должны отличаться по толщине не более чем на 0,02 мм.

Ремонт крышек коренных подшипников начинают с их протирки и осмотра. Дребезжащий звук при легком обстукивании молотком указывает на наличие трещин в крышке. Такая крышка подлежит замене. Допускается оставлять без исправления крышки, имеющие не более пяти поперечных рисок глубиной до 1 мм и шириной до 2 мм, а также задир глубиной до 2 мм. При помощи специального эталона выявляют коробление крышки. Прилегание крышки к эталону, проверяемое по окраске должно быть равномерным, площадь прилегания должна составлять не менее 75 % поверхности постели крышки. Незначительное коробление устраняют шабровкой постели, а если это невозможно, крышку заменяют.

При помощи щупа и эталона контролируют овальность и конусность крышки, которые должны быть неболее 0,05 мм. Если овальность и конусность более 0,05 мм, но не более 0,10 мм, постель крышки подшабривают. Если же они превышают 0,10 мм, то разрешается крышку сторцевать в плоскости разъема на необходимую величину, а постель крышки подшабрить так, чтобы при проверке по краске площадь прилегания была не менее 75 % поверхности постели.

Плотность посадки крышки в блоке цилиндров при разборке определяют путем обмера. Крышка подшипника должна сидеть на каблучках блока цилиндров по наружному размеру 382 мм (размер "382") с натягом 0,03—0,10 мм, а по внутреннему размеру 62 мм (размер "62") — с натягом 0,01—0,04 мм. При необходимости плотность посадки крышки восстанавливают электродуговой наплавкой (с соблюдением условий, предотвращающих коробление крышки) с последующей обработкой и подгонкой по каблучкам блока цилиндров.

При замене крышек их подгоняют по блоку индивидуально, а гнезда подшипников растачивают с одной установки. При подгонке, являющейся ответственной и трудоемкой операцией, демонтируют коленчатый вал и все вкладыши коренных подшипников, а в гнезда подшипников укладывают фальшвал длиной на три опоры, диаметром 242_о,озмм . Первоначально проверяют места соединения блока с крышкой при помощи приспособления (рис. 5). За исходную принимают поверхность Б обоих замков постели. Прилегание к ней проверяют по краске, оно должно быть равномерным и занимать не менее 80 % площади. При необходимости производят шабровку поверхности Б. Непараллельность поверхностей А и В определяют измерением микрометром каждого замка блока по размеру "62" со стороны генератора и со стороны отсека управления. Разность двух замеров не должна превышать 0,01 мм. Для проверки неперпендикулярности поверхности В к поверхности Б вплотную к ней на блок устанавливают угольник 5 и щупом измеряют зазор между поверхностью Б и угольником. Так же проверяют неперпендикулярность поверхности А. Измеренный щупом зазор, показывающий неперпендикулярность, должен быть не более 0,03 мм на длине 60 мм.

Рис. 5. Приспособление для проверки места соединения блока с крышкой:

1 — приспособление для измерения фактического размера "382"; 2 — контрольный калибр на размер 382 мм; 3 — приспособление для измерения фактического размера "62"; 4 — калибр на размер 62 мм; 5 — угольник; 6 — индикатор.

Для калибра 62 ±0,005

Выявленные при проверке отклонения от указанных допусков непараллельности и неперпендикулярности устраняют шабровкой только поверхностей А и В, не нарушая поверхности Б.

Спомощью приспособлений 1 и 3 измеряют фактические размеры "382" и "62" блока. Перед измерением стрелку индикатора 6" устанавливают с натягом на "О" соответственно по калибрам 2 и 4. Подгонку крышки по замкам начинают с поверхности В для обеспечения требуемого натяга 0,03—0,10 мм по фактическому размеру "382" блока. После этого обрабатывают поверхность А так, чтобы по размеру "62" каждого замка был обеспечен натяг 0,01—0,04 мм. После подгонки крышки по замкам ее закрепляют и проверяют свободность вращения технологического вала (фальшвала) в гнездах подшипников. Зазор между крышкой и технологическим валом не должен превышать 0,03 мм на дуге 90°. При большем зазоре производят торцовку крышки в плоскости разъема.

На вновь устанавливаемую крышку переносят клейма и метки, которые имелись на замененной крышке, которое должно быть не менее 75 %. Затем производят затяжку гаек в определенной последовательности.

Шейки коленчатого вала протирают чистой салфеткой и подвергают тщательному осмотру. Допускается оставлять на поверхности коренных и шатунных шеек до двух забоин общей площадью 200 мм". Площадь одной из забоин не должна превышать 100 мм", а глубина — 2 мм. Острые кромки и края забоин необходимо закруглить и заполировать. На поверхности шеек допускаются круговые риски глубиной до 0,1 мм.

Шейки коленчатого вала проверяют ультразвуковым дефектоскопом. Коленчатые валы, имеющие трещины любого размера, независимо от места их расположения подлежат замене. Радиальный износ шеек замеряют микрометрической скобой в восьми точках через каждые 45°. Овальность шеек определяют по результатам тех же замеров, произведенных в вертикальной и горизонтальной плоскостях. Овальность шеек коленчатого вала не должна превышать 0,06 мм. Результаты измерений записывают в карту измерений.

Сборка коренных подшипников . При комплектовании подшипников коленчатого вала необходимо обеспечивать: минимальную ступенчатость рабочих вкладышей; нормальные зазоры "на масло" с минимальной разницей этих зазоров в подшипниках одного вала; максимальную площадь контакта между вкладышами и гнездами подшипников, поскольку при недостаточном прилегании резковозрастают давления на отдельные участки рабочих вкладышей; плотную с нормальным натягом посадку вкладышей в постелях, что гарантирует работу подшипников без проворота вкладышей; нормальный (установленный) осевой разбег коленчатого вала в опорно-упорном подшипнике.

До начала сборки необходимо проверить плотность посадки крышек коренных подшипников, которая должна соответствовать установленным нормам. В случае замены вкладышей коренных подшипников следует определить их ступенчатость, т. е. наибольшую разность между их толщинами в средней части для вкладышей одной градации. Увеличение толщины вкладышей под ремонтные размеры должно производиться только за счет увеличения толщины тела (бронзы) вкладыша, при этом толщина баббитовой заливки должна быть (0,5±0,2) мм.

В случае замены единичных рабочих вкладышей коренных подшипников верхнего и нижнего коленчатых валов по причине выкрашивания баббитовой заливки толщина вновь устанавливаемого вкладыша должна равняться фактической толщине заменяемого. Если же фактическую толщину заменяемого вкладыша установить не представляется возможным, то толщина вновь устанавливаемого вкладыша должна равняться средней толщине двух соседних, а для 1-го подшипника — двух рядом расположенных вкладышей. При этом ступенчатость указанных трех подшипников должна быть не более 0,05 мм. Толщина рабочего вкладыша 12-й опоры нижнего коленчатого вала должна быть больше толщины рабочего вкладыша 11-й опоры на 0,03 мм.

Если вкладыши заменяются для устранения чрезмерного зазора "на масло", недопустимой разности этих зазоров или "провисания", необходимо разобрать соседние подшипники для проверки ступенчатости рабочих вкладышей.

В случае замены рабочего вкладыша 12-го коренного подшипника нижнего вала необходимо после этого проверить соосность вала якоря тягового генератора с коленчатым валом путем измерения толщины диска муфты в одном и том же месте при повороте его на 360°. При этом разность между полученными значениями толщины диска должна быть не более 0,15 мм. В случае повторного выхода из строя вкладышей одной и той же опоры необходимо проверить овальность данной шейки коленчатого вала.

Подгонку вкладышей по шейкам вала производят путем шабровки баббитовой заливки. Во всех случаях подгонки вкладышей шабровку производят таким образом, чтобы на 1 см2 баббитовой поверхности приходилось не менее двух пятен от краски или светлячков, когда шабровочные работы ведутся без применения краски. После шабровочных работ баббитовую поверхность вкладышей выравнивают гладилкой.

Перед началом сборки подшипников поверхность расточек опор верхнего коленчатого вала и тыльные поверхности ранее подобранных вкладышей протирают чистыми безворсовыми салфетками. Блочные вкладыши опорных подшипников устанавливают на свои опоры и их рабочие поверхности покрывают тонким слоем дизельного масла. Коренные и шатунные шейки верхнего коленчатого вала протирают чистой безворсовой салфеткой, продувают сжатым воздухом масляные каналы и покрывают шейки тонким слоем дизельного масла.

Верхний коленчатый вал зачаливают за 2-ю и 9-ю шатунные шейки, поднимают краном и укладывают на блочные вкладыши. Установка вала должна производиться так, чтобы совпали метки спаренности шестерен, нанесенные при разборке дизеля. Поверхностные расточки крышек подшипников верхнего коленчатого вала и тыльные поверхности ранее подобранных крышечных (рабочих) вкладышей протирают безворсовой салфеткой и устанавливают вкладыши в крышки, после чего рабочую поверхность вкладышей смазывают тонким слоем дизельного масла.

В соответствии с метками спаренности крышки с вкладышами устанавливают на свои места, предварительно продув смазочные отверстия сжатым воздухом.

Затем наворачивают и крепят гайки и ставят шплинты. Затяжку гаек крепления крышек выполняют в три-четыре приема, производя поочередно затяжку обеих гаек подшипника до совпадения меток, нанесенных керном на торце гаек и шпилек.

Поворачивают верхний коленчатый вал при помощи валоповоротного механизма и с помощью приспособления (см. рис. 3), вставленного в сверление коленчатого вала, устанавливают блочный вкладыш упорного подшипника на шейку вала. Поворачивая вал, заводят вкладыш в ложе блока цилиндров и демонтируют приспособление, после чего монтируют крышку со вкладышем упорного подшипника, предварительно протертую и смазанную дизельным маслом. Затем наворачивают и крепят гайки и ставят шплинты. Проворачивают верхний коленчатый вал, который должен вращаться свободно, без заеданий и прихватывания.

Аналогично производится подборка по толщине и монтаж вкладышей нижнего коленчатого вала.

Техника безопасности

Снятый с двигателя коленчатый вал тщательно промойте, выверните пробки масляных каналов шатунных шеек и очистите внутренние масляные полости. Продуйте их сжатым воздухом. Осмотрите состояние коренных и шатунных шеек коленчатого вала на отсутствие грубых рисок, натиров, следов прихвата или повышенного износа, а также состояние резьбы во фланце для болтов крепления маховика — она не должна быть деформирована; проверьте, нет ли трещин на фланце коленчатого вала, у резьбовых отверстий.

Проверьте сохранность резьбы под гайку крепления шкива генератора.

При нормальном состоянии коленчатого вала по результатам осмотра его годность к дальнейшей эксплуатации определяется замером коренных и шатунных шеек.

Произведите замеры шеек коленчатого вала в двух взаимоперпендикулярных плоскостях по двум поясам на расстоянии 1/4 общей длины шеек. Полученные размеры сопоставьте с размерами коренных и шатунных подшипников. Если зазоры в коренных и шатунных подшипниках не более 0,12 мм, а овальность и конусность шеек не превышает 0,01 мм (овальность и конусность шеек нового коленчатого вала не более 0,005 мм), коленчатый вал может быть оставлен для дальнейшей эксплуатации со старыми подшипниками. 0 критериях замены вкладышей шатунных подшипников сказано ниже. Если зазоры в коренных и шатунных подшипниках близки к предельно допустимым, но размеры шеек не менее: коренных 49,974 мм, шатунных — 44,974 мм, коленчатый вал может быть оставлен для дальнейшей эксплуатации с новыми коренными и шатунными подшипниками. При первой смене коренных и шатунных подшипников обычно устанавливают подшипники номинального размера. При износе коренных шеек коленчатого вала до размера менее 49,974 мм, шатунных шеек — до размера 44,974 мм или при существенных дефектах по визуальному осмотру коленчатый вал подлежит замене или ремонту.

Список использованной литературы

1. Лугинин. Н. Г. Технология ремонта тепловозов, М.: «Транспорт», 1972.

2. Механизация и автоматизация технического обслуживания и ремонта подвижного состава. В. Я. Алтухов, А. Ф. Трофименко., М.: «Транспорт», 1989.

3. Ремонт тепловозов. Под. ред. Я. А. Норкин, И. Н. Вождаев., М.: Министерство путей и сообщения, 1962.

4. Справочник по ремонту тепловозов. И. Г. Кокошинский, Л. В. Клименко, М.: «Транспорт», 1976.

5. Технология ремонта тепловозов. Под. ред. В.П. Иванова, М.: «Транспорт», 1987.

6. Технология ремонта тягового подвижного состава. В. М. Находкин, Р. Г. Черепашенец, М.: «Транспорт», 1998.

7. Тепловозы. А.А. Пойда, Н. М. Хуторянский, М.: «Транспорт», 1988.