Министерство образования и науки Украины

Восточноукраинский национальный университет

им.Даля

РЕФЕРАТ

на тему: “Анализ и экономическая оценка технологий в цветной металлургии”

Выполнил: студент группы УП-211 Зарубин Е.А.

Проверил: Хаустова А.В.

Луганск 2002г.

План

1. Роль и значение металла в экономике страны

2. Устройство и принцип работы доменной печи

3.Шихтовые материалы и их подготовка к доменной плавке

4. Виды выплавляемого чугуна и их назначение

5. Суть доменного процесса

6.Сырьё для получения стали

7. Устройство и работа двухванных сталеплавильных аппаратов

8. Устройство и работа конверторов

9. Установка и работа электрических печей для выплавки стали

10. Технология выплавки стали в Мартеновской сети

11. Технология выплавки стали в конверторе

12. Технологии выплавки стали в Электрической печи

13. Суть агломерации (назначение агломерации, сырьё, процесс агломерации, оборудование) .

1. Роль и значение металла в экономике страны

Как известно, металлы делятся на две группы: черные и цветные. К черным относятся железо и его сплавы (чугун, сталь); остальные металлы — цветные (в том числе и редкие).

Металлы получают двумя способами: пирометаллургическим (огневым) и гидрометаллургическим (мокрым). При металлургическом способе металлы не выплавляют, а выщелачивают в растворы, откуда затем выделяют электролизом или другими способами.

Особое место среди металлов занимают железо и его сплавы, составляющие по весу 85—90% всего применяемого металла в СНГ Отраслью, занятой производством и первичной обработкой железа и его сплавов, является черная металлургия — основа развития современной промышленности и технического вооружения всего народного хозяйства.

Изделия из цветных металлов и их сплавов употребляют в основном при отделке монументальных административных и культурно-бытовых зданий, а также при возведении сооружений, относящихся к первому классу. Для этих целей используют медь, латунь, бронзу, алюминий и сплавы из алюминия и других цветных металлов для художественного литья.

Наиболее широкое применение в современном строительстве находит алюминий. Из него изготовляют оконные и дверные коробки, оконные переплеты и обрамления стеклянных дверных полотен; из прочных алюминиевых сплавов (дюралюминий и др.) делают легкие стеновые и перегородочные панели, плиты перекрытий, стропильные и мостовые фермы и т. п.

2. Устройство и принцип работы доменной печи

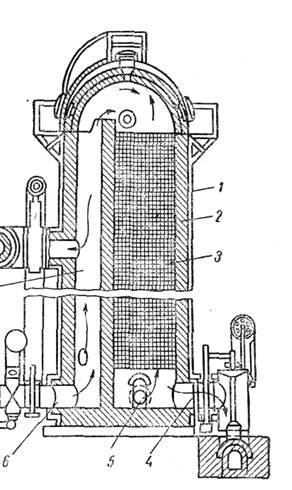

В современной доменной печи имеются два коксовых бункера, расположенных над скиповой ямой, и около трех десятков бункеров для руды, агломерата, флюсов и других материалов.

Под бункерами для кокса расположены дисковые грохота и весы. Доменная печь имеет скиповые подъемники для подачи материалов. Выгрузку материалов производят путем опрокидывания скиповой вагонетки в загрузочное устройство печи.

Загрузочное устройство состоит из двух воронок, закрытых двумя конусами. Из вагонетки шихту ссыпают в верхнюю малую воронку на конус. Затем конус опускается и шихта падает в нижнюю воронку, на нижний конус. При этом верхний конус поднимается, а нижний опускается и шихта поступает на колошник.

Работа засыпного аппарата и скипового подъемника сблокирована и управляется автоматически с  панельного щита.

панельного щита.

Для сокращения расхода кокса в доменную печь центробежными воздуходувками подается горячий воздух при температуре 900—1100° С. В качестве привода для воздуходувок применяют паровые турбины, работающие при давлении до 30 am .

Современные воздухонагреватели (рис 1) способны нагревать воздух в количестве 2000—2500 м3 /мин до температуры 900 — 1100° С. Увеличение количества воздуха и повышение его температуры достигаются за счет увеличения поверхности нагрева насадок до 16000— 18000 m 2 и сжигания газов до 3600 ма/час и более. Высота воздухонагревателя составляет 46 м при

3.Шихтовые материалы и их подготовка к доменной плавке

Исходные материалы, подаваемые в доменную печь, — топливо, руда, агломерат, флюсы, а также воздух претерпевают физические и химические изменения. Соответственно с температурными зонами в печи происходят следующие физико-химические процессы: горение топлива, удаление влаги, разложение карбонатов, восстановление железа и других элементов, науглероживание железа, плавление металла, образование и плавление шлака и другие.

Загруженное в доменную печь топливо опускается до уровня фурм и сгорает в струе поступающего под давлением 1,5—2,0 am воздуха, шгретого до 800— 1000° С и выше по реакции.

4. Виды выплавляемого чугуна и их назначение

Углерод в чугуне может находиться в виде механической примеси г (графита) и в виде химического соединения с железом, называемого карбидом или цементитом железа.

В зависимости от этого практически различают два вида чугуна: чугун, содержащий свободный графит и имеющий в изломе серый или темно-серый цвет и крупнозернистое строение. Такой чугун называют серым или литейным чугуном его применяют для производства отливок.

Чугун, содержащий в основном количестве углерод в виде химического соединения с железом FeC и имеющий белый блестящий излом, называют белым предельным чугуном. Этот чугун преимущественно перерабатывается в сталь.

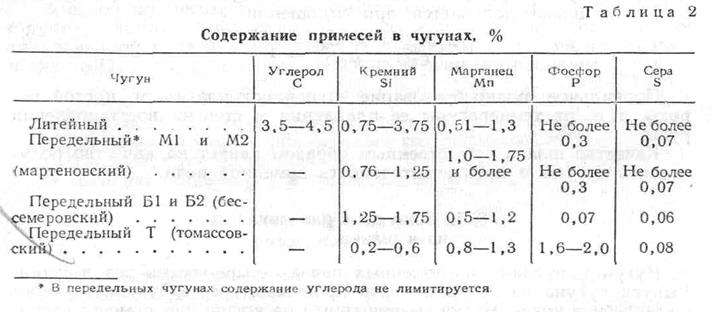

Получение того или иного вида чугуна зависит от количества углерода, кремния, марганца, фосфора и серы в шихте (табл. 2), которые частично переходят в чугун, а также от процесса плавки в доменной печи.

Получение того или иного вида чугуна зависит от количества углерода, кремния, марганца, фосфора и серы в шихте (табл. 2), которые частично переходят в чугун, а также от процесса плавки в доменной печи.

5. Суть доменного процесса

Важнейшими показателями работы доменной печи являются: 1) коэффициент использования полезного объема доменной печи; 2) расход топлива на т выплавленного чугуна. Коэффициент использования полезного объема доменной печи k представляет собой отношение полезного объема печи к суточной ее производительности:

Доменная печь работает тем лучше, чем меньше числовое значение k обычно коэффициент k находится в пределах от 0,45 до 1,35 и на его величину влияют следующие факторы:

а) содержание железа в руде,

б) подготовка шихтовых материалов к плавке;

в) сорт выплавленного чугуна.

При плавке передельного чугуна k ~ 0,7—0,9,а на некоторых заводах k < 0,7; например, на Череповецком металлургическом заводе k = 0,45 м/т.

Расход топлива зависит от сорта выплавляемого чугуна. Для выплавки 1 m

передельного чугуна расход кокса составляет от 600 до 800 кг,

бессемеровского чугуна от 800 до 1000 кг,

литейного чугуна от 800 до 1200 кг,

специальных чугунов и ферросплавов от 1750 до 2500 кг.

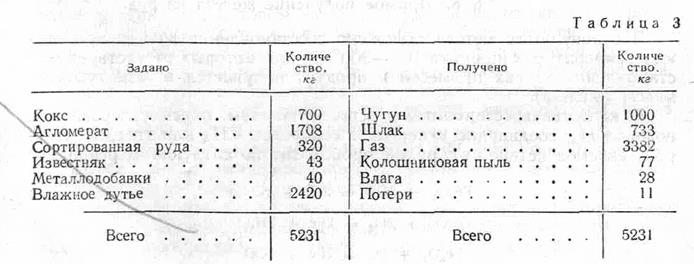

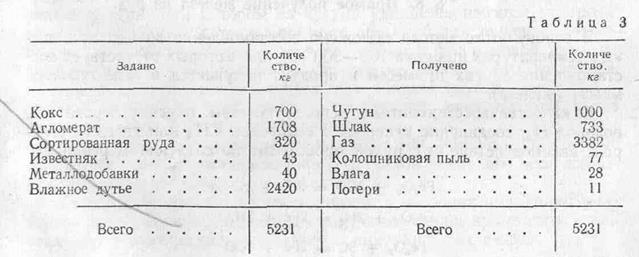

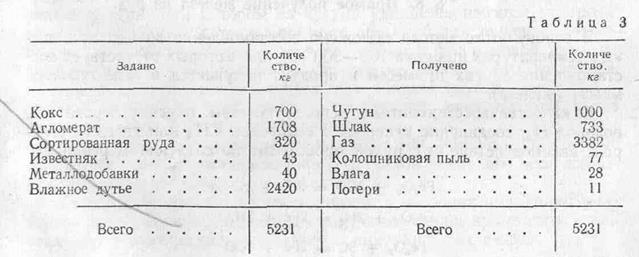

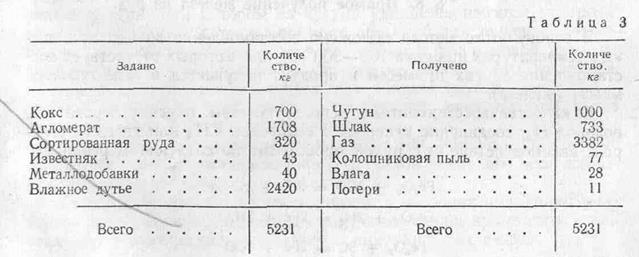

Расход шихты и степень ее использования являются весьма важными показателями, характеризующими экономичность работы доменной печи. Этот показатель определяется материальным балансом доменной плавки. Примерный материальный баланс на 1 m

выплавляемого чугуна приведен в табл. 3.

Расход топлива зависит от сорта выплавляемого чугуна. Для выплавки 1 m

передельного чугуна расход кокса составляет от 600 до 800 кг,

бессемеровского чугуна от 800 до 1000 кг,

литейного чугуна от 800 до 1200 кг,

специальных чугунов и ферросплавов от 1750 до 2500 кг.

Расход шихты и степень ее использования являются весьма важными показателями, характеризующими экономичность работы доменной печи. Этот показатель определяется материальным балансом доменной плавки. Примерный материальный баланс на 1 m

выплавляемого чугуна приведен в табл. 3.

|

6.Сырьё для получения стали.

Сталью

называют сплавы железа с углеродом и другими

элементами. Такие сплавы обладают пластическими свойствами как в

нагретом, так и в холодном состоянии, и могут подвергаться прокатке,

волочению, ковке, штамповке.

|

Сталь содержит до 2% углерода и некоторое количество марганца, кремния, а также вредные примеси (фосфор и серу). Кроме этих примесей, в стали могут содержаться и

|

легирующие элементы: хром, никель, ванадий, титан и др.

В настоящее время сталь производят преимущественно путем передела чугуна, при котором из чугуна удаляется избыток углерода, кремния, марганца, а также вредных примесей для придания ей необходимых свойств. Углерод и другие примеси при высокой температуре соединяются с кислородом гораздо энергичнее, чем железо, и их можно удалить при незначительных потерях железа.

Углерод чугуна, соединяясь с кислородом, превращается в газ (окись углерода СО) и улетучивается.

Другие примеси превращаются в окислы SiO2 , MnO и Р2 О5 , которые вследствие меньшего по сравнению с металлом удельного веса всплывают и образуют шлак.

В настоящее время в промышленности в основном применяют конверторный и мартеновский методы получения стали; кроме того, сталь получают в электрических дуговых и индукционных печах..

7. Устройство и работа двухванных сталеплавильных аппаратов.

Мартеновская печь имеет следующие основные части: рабочее или плавильное пространство, головки с вертикальными каналами, шлаковики, регенеративные камеры с насадками, газодымовые боровы, воздушнодымовые боровы, переводные устройства, общий дымоходовой боров, фундамент и железобетонные устои под рабочее пространство. Каждая печь имеет дымовую трубу.

Нижнюю часть рабочего пространства называют подом. Печь имеет переднюю стену, в которой расположены завалочные окна, и заднюю стену, в которой находятся выпускные отверстия для стали. К торцевым стенам печи примыкают головки, служащие для ввода в рабочее пространство топлива и воздуха и для отвода продуктов горения. Готовки посредством вертикальных каналов соединяются соответственно с газовыми и воздушными шлаковиками, которые соединяются с регенераторными камерами, имеющими кирпичную кладку.

Внизу регенераторных камер находятся поднасадочные каналы, соединенные газодымовыми и воздуходымовыми боровами, по которым отводятся продукты горения, а газ и воздух поступают в поднасадочные каналы регенераторов. На газодымовых и воздуходымовых боровах установлены переводные устройства (клапаны), служащие для изменения направления газа, воздуха и продуктов горения.

Над рабочим пространством печи имеется свод. В современных мартеновских печах своды делают подвесного типа. Мартеновская шихта через садочные окна загружается в рабочее пространство печи, а жидкий чугун заливается из ковшей. Необходимое для процесса тепло поступает от факела, образующегося от сжигаемого в рабочем пространстве печи жидкого или газообразного топлива.

В печах, работающих на газовом топливе, газы движутся следующим образом. Газ и воздух поступают с правой стороны, а продукты горения из рабочего пространства уходят с левой стороны. Тогда через правый газовый клапан поступает газ, который проходит в под насадочное пространство газового регенератора, а через правый воздушный клапан в под насадочное пространство правого регенератора поступает воздух. Газ и воздух, поднимаясь вверх, обмывают насадку, нагреваются до температуры 1000—1200° С, а затем попадают в под насадочную часть регенератора. Отсюда они проходят через шлаковики поднимаются по вертикальным каналам к пролетам головок, через которые затем поступают в рабочее пространство печи. При выходе из головок нагретые до высокой температуры газ и воздух смешиваются и в рабочем пространстве образуют факел, температура пламени которого составляет 1800—1900° С.

Продукты горения вместе с уносимой из рабочего пространства печи пылью образуют дымовые газы, которые уходят через головки. Меньшая часть газа направляется по газовому пути, а большая — по воздушному пути. По вертикальным каналам дымовые газы попадают в шлаковики, где частично осаждается уносимая газами пыль. Газы, пройдя шлаковики с температурой 1450—1500° С, поступают в регенераторы. Проходя через регенеративную насадку, они отдают ей тепло и при температуре 500—600° С уходят из одна садочного пространства в боров дымовой трубы. После того как температура насадки с правой стороны понизится, а температура насадки с левой стороны повысится, происходит перекидка клапанов для изменения направления потока газа и воздуха. После этого опять нагревается насадка правых регенераторов и т. д.

мартеновских печей способствует снижению удельного расхода топлива, а также повышению производительности и стойкости печей. Полная автоматизация мартеновских печей предусматривает автоматическое регулирование горения топлива в рабочем пространстве, перекидки клапанов, регулирование дешёвых нагрузок, подачи воздуха и воды.

По виду исходных материалов различают несколько способов плавки:

1. Плавка на твердом чугуне и металлическом ломе, называемая “скраппроцессом”.

2. Плавка на жидком чугуне, при которой для окисления примесей вводят руду; такой способ называют рудным процессом.

3. Плавка на жидком чугуне, скрапе и руде, называемая скрап-рудным процессом.

Рудный и скрапрудный процессы ведут только в основных печах, V так как в кислых печах под и стены разрушаются закисью железа, содержащейся в руде.

Плавку стали в мартеновских печах ведут скраппроцессом на тех / заводах, где нет доменных печей для получения жидкого чугуна.

Для плавки стали скраппроцессом в мартеновскую печь загружают стальной лом (скрап), чушковой передельный чугун и известь. Соотношение стального лома к чушковому чугуну принимают такое, чтобы загруженная шихта имела следующее содержание примесей: 2,4% С; 0,65% Si; до 1,5% Мп; до 0,13% Р и 0,05% S. Загрузку шихты ведут ускоренно, не допуская охлаждения печи. Во время расплавления шихты почти полностью окисляется кремний и частично окисляется углерод, марганец и фосфор. После расплавления содержание примесей в металле понижается и составляет: С — 1,0%, Si — следы; Мп — 0,25%, Р — 0,05% и S — 0,040%.

Над расплавленным металлом образуется слой шлака, богатый закисью железа. Дальнейший процесс окисления примесей протекает под слоем шлака за счет растворяющейся закиси железа в металле, которая переходит из шлака. Процесс перехода закиси железа в металл протекает следующим образом. Закись железа FeO окисляется на поверхности шлака за счет кислорода пламени до РезО4 ,которая, диффундируя через слой шлака на границе жидкого металла, окисляет железо по реакции:

Fe3 O4 + Fe = 4FeO.

Образующиеся скислы переходят в шлак. Кремнезем и пятиокись фосфора, в основном, связываются с окисью кальция, образуя двукальциевый силикат

SiO2 + 2СаО — 2 (СаО) - SiOa . и соль фосфорной кислоты

(FeO)3 • Р2 05 + 4СаО —> (СаО)4 • Р2 О5 + 3FeO.

Для более прочного соединения пятиокиси фосфора в шлаке поддерживается свободная окись кальция. Образующийся шлак из печи сливают для того, чтобы не произошло восстановление фосфора из шлака в металл. За этот период плавки температура металла повышается и углерод вступает в реакцию с закисью железа

С - FeO —> Fe + СО.

Во время окисления углерода ванна кипит, металл перемешивается, железо восстанавливается из FeO, из металла удаляются сера, неметаллические включения и газы.

Для обессеривания металла в ванну добавляют свежеобожженную известь. По температуре и содержанию углерода металл доводят до заданных технологических пределов в соответствии с получаемой маркой стали. После кипения в стали все же остается некоторое количество закиси железа, поэтому по окончании плавки металл раскисляют путем введения раскислителей: марганца, кремния или алюминия.

В случае получения легированной стали после раскисления в металл вводят легирующие добавки в составе ферросплавов (феррохрома, ферротитана и др.) или чистые металлы (никель, медь и др.). Готовую сталь из печи выпускают в ковши, которые с помощью кранов подают на участки разливки стали. Выход жидкой стали при этом процессе плавки составляет около 96% от веса загружаемой металлической шихты в печь.

8. Устройство и работа конверторов

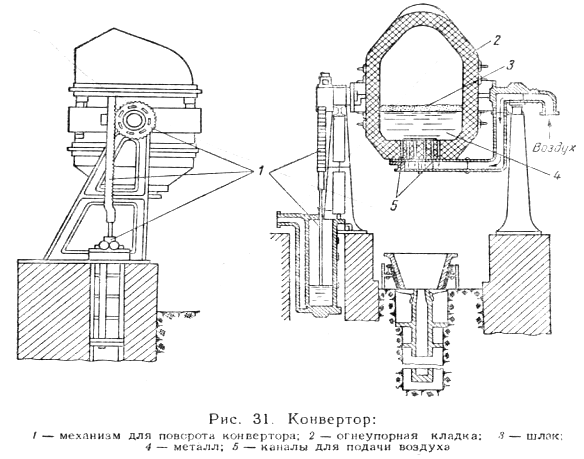

Сущность конверторного способа получения стали заключается в том, что через жидкий чугун, залитый в конвертор, родувается воздух, кислород которого окисляет углерод и другие примеси.

Приведен общий, вид обычного конвертора грушевидной формы, сваренного из толстой листовой стали и футерованного внутри огнеупорными материалами. Снаружи в средней части конверторов имеются два цилиндрических выступа, называемых цапфами” которые служат для опоры и поворота конвертора. Одна из цапф делается полой и соединяется с воздуховодом; от цапфы к днищу через трубу и воздушную коробку подводится воздух. В днище конвертора имеются отверстия — фурмы, через которые под давлением 2,0— 0,5 am

Рисунок 2. Конвертор: 1-Механизм для поворота конвертора, 2-огнеупорная кладка,

3-шлак, 4-металл, 5- каналы для подачи воздуха..

В конверторах применяют кислую и основную футеровки. Тепло,

необходимое для нагрева жидкой стали до высоких температур, в этих процессах получается за счет химических реакций окисления примесей чугуна.

При этом примеси могут окисляться элементарным кислородом и кислородом закиси железа, которая растворяется в металле. При окислении примесей кислородом выделяется значительное количество тепла.

Примеси окисляются элементарным кислородом по следующим

реакциям:

Si + О2 —> SiO2 •+ О;

При окислении элементов наибольшее количество тепла выделяют кремний, фосфор и марганец. Эти элементы используются при продувке чугуна как источник тепла (кремний в кислом, а фосфор в основном конверторе). Недостаточное количество тепла от реакций компенсируется температурой жидкого чугуна.

Для получения стали методом продувки применяют два сорта чугунов: марки Б1 и Б2 — для кислого и Т1 —для основного процессов.

Чугун марки Б1 и Б2 содержит минимальное количество фосфора (0,07%) и серы (0,06%), чугун марки Т1 содержит фосфора 1,6—2,0%, а иногда до 2,5%.

9. Установка и работа электрических печей для выплавки стали.

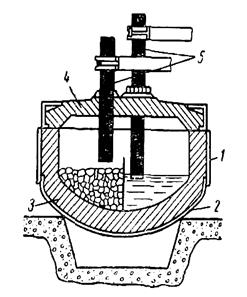

Дуговые электрические печи емкостью от 1,5 до 250 т построены у по принципу использования тепла от электрической дуги, образующейся между графитовыми или угольными электродами и металлической ванной, развивающими температуру до 3500°С и выше, Печь (рис. 3) состоит из цилиндрического кожуха со сферическим днищем Эти части изнутри футеруются теплоизоляционной и огнеупорной кладкой так, что образуется рабочее пространство печи. Свод печи делается съемным; он выкладывается из динасового или хромомагнезитового кирпича в железном каркасе-кольце.

В последнее время для увеличения срока их службы на некоторых заводах применяют водоохлаждаемые своды в виде металлических конструкций с теплоизолирующей прослойкой из огнеупорных материалов. Печь имеет загрузочное окно и выпускное отверстие для выпуска металла. Загрузочное окно закрывается футерованной дверкой которая поднимается и опускается с помощью механизма. Печь установлена на два опорных сегмента на направляющих фундамента для поддержания и наклона с помощью механизма как в сторону выпуска металла, так и в сторону загрузочного окна. В своде печи устраивают три отверстия для электродов. Электроды закрепляют в электрододержателях. Подъем и опускание электрододержателей с электродами в процессе плавки осуществляются автоматической блокировкой. Для питания электрический ток подается от понижающего трансформатора по гибкому кабелю и медным шинам к электродам.. Первична обмотка трансформатора питается током высокого напряжения 6000—30000 в, который преобразуется в ток низкого напряжения нескольких ступеней от 90 до 280 в. Мощность трансформатора в основном определяется емкостью печи.

В зависимости от емкости печи электроды применяют различных диаметров. Графитовые электроды по сравнению с угольными имеют более высокую прочность и меньшее сопротивление электрическому току. На основании практических данных установлено, что с увеличением емкости печи расход электроэнергии уменьшается и составляет от 600 до

В зависимости от емкости печи электроды применяют различных диаметров. Графитовые электроды по сравнению с угольными имеют более высокую прочность и меньшее сопротивление электрическому току. На основании практических данных установлено, что с увеличением емкости печи расход электроэнергии уменьшается и составляет от 600 до

|

1000 квт-ч на 1 т стали. Расход электродов зависит также от Л характера перерабатываемой шихты. При работе на твердой шихте на 1 т стали расходуется 12—18 кг угольных электродов и от 5 до 8 кг графитовых; при работе на жидкой шихте расход их сокращается примерно в три раза. |

| Рис.3 Электродуговая печь: 1- кожух, 2-днище, 3-под, 4-свод, 5-электроды | Длительность процесса плавки увеличивается с повышением емкости печи и составляет при переработке жидкой шихты 1,5—4 ч и 4—8 ч |

— твердой шихты.

Угар металла составляет 1—3% при работе на жидкой шихте и 5—8% на твердой.

Число плавок в сутки достигает 3—4 при твердой и 6—8 при жидкойшихте.

Электрические дуговые печи емкостью свыше 10 m обычно используют на металлургических заводах, а печи с меньшей емкостью — в сталелитейных цехах для получения фасонных стальных отливок.

Составляющими шихты при плавке стали в электрических печахявляются стальной лом, чугун, железная руда, флюсы, раскислителии ферросплавы, которые используют для введения легирующих добавок в сталь.

Плавку стали ведут основным и кислым процессами. Для плавки стали основным процессом под и стены печи футеруют основными материалами (магнезитовым кирпичом), а для плавки кислым процессом — кислыми материалами (динасовым кирпичом).

10. Технология выплавки стали в Мартеновской сети.

Плавка стали в основных мартеновских печах рудным процессом

Плавку стали в мартеновских печах ведут рудным процессом на таких металлургических заводах, которые в своем составе имеют доменные печи, но не имеют прокатно-кузнечного производства.

При рудном процессе на сталь перерабатывают жидкий чугун, получаемый в доменных печах. Для ускорения окисления примесей чугуна в завалку добавляют чистую железную руду в

образующихся окислов загружают известняк. Рудный процесс плавки стали отличается от скраппроцесса тем, что не требуется затрат тепла и времени на расплавление металла и процессы окисления.

11. Технологии выплавки стали в конверторе.

Для заливки жидкого чугуна конвертор поворачивают из вертикального положения в горизонтальное. После заливки чугуна пускают дутье и конвертор поворачивают днищем вниз. Слой металла составляет от 1/5 до 1/3 высоты цилиндрической части конвертора. Емкость современных конверторов, работающих на воздушном дутье” достигает до 40 т.

В конверторах применяют кислую и основную футеровки. Тепло,необходимое для нагрева жидкой стали до высоких температур, в этих процессах получается за счет химических реакций окисления примесей чугуна.

При этом примеси могут окисляться элементарным кислородом и кислородом закиси железа, которая растворяется в металле. При окислении примесей кислородом выделяется значительное количество тепла.

При окислении элементов наибольшее количество тепла выделяют кремний, фосфор и марганец. Эти элементы используются при продувке чугуна как источник тепла (кремний в кислом, а фосфор в основном конверторе). Недостаточное количество тепла от реакций компенсируется температурой жидкого чугуна.

Для получения стали методом продувки применяют два сорта чугунов: марки Б1 и Б2 — для кислого и Т1 —для основного процессов.

Чугун марки Б1 и Б2 содержит минимальное количество фосфора (0,07%) и серы (0,06%), чугун марки Т1 содержит фосфора 1,6—2,0%, а иногда до 2,5%.

В последнее время для продувки чугуна вместо воздуха применяют технический кислород, который позволяет повысить скорость плавки, выход годной стали за счет увеличения добавки твердой шихты и уменьшения химических примесей в чугуне, подвергающихся окислению.

Конвертор, работающий на кислородном дутье, по конструкции отличается от обычных тем, что имеет сплошное днище и кислороде него во время процесса плавки подается сверху, так как подача кислорода через донные фурмы приводит к быстрому их разрушению.

12. Технологии выплавки стали в Электрической печи

Основной процесс плавки стали

Плавку стали основным процессом ведут с полным и частичным

окислением и без окисления примесей.

Плавку с полным окислением примесей проводят в тех случаях, когда необходимо переработать шихтовые материалы с повышенным содержанием фосфора и серы и получить сталь с минимальным количеством этих элементов. После расплавления шихты в печь добавляют руду. Окислы железа

руды окисляют имеющиеся в металле примеси Si, Mn,.P и С, в результа те чего образуется железистый шлак с содержанием (FeO)s -P2 06 , способствующий удалению фосфора из металла. Для образования более прочного соединения ангидрида фосфора в шлак добавляют свежеобожженную известь для получения фосфорно-кальциевой соли в составе шлака по реакции:

(FeO)3 • Р2 0б + 4СаО -* (СаО)4 . Р2 О5 + 3FeO + О.

Эта реакция протекает успешно, так как металл не нагрет до вы-I сокой температуры. В этот период обычно наблюдается кипение ванны f за счет частичного окисления углерода и образования газа. Полученный шлак с наличием фосфора сливают.

При выплавке высокоуглеродистой стали и в тех случаях, когда содержание углерода в окислительный период уменьшается в металле ниже заданных пределов, после удаления шлака ванну науглероживают. Для науглероживания металла в печь загружают электродный бой, кокс, а в остальных случаях чушковый чугун с малым содержанием вредных примесей — фосфора и серы. При этом загрузочное окно плотно закрывают во избежание поступления кислорода воздуха из атмосферы в пространство печи. После окончания науглероживания наводят новый шлак. Для образования шлака в печь загружают флюсующую смесь в количестве до 4% от веса металла, состоящую из 80% свежеобожженной извести и 20% плавикового шпата.

Во вновь образовавшемся шлаке обычно в начальный период содержание окислов в виде закиси железа FeO и закиси марганца МпО составляет 5 — 8%. Для уменьшения содержания этих окислов в шлак добавляют раскисл ительную смесь, состоящую из извести, молотого ферросилиция и кокса. Под действием раскислительной смеси в шлаке уменьшается содержание FeO до 1,0% и Мп до 0,4%. Шлак такого состава является активным десульфуратором металла. Обработка металла раскисл ительным шлаком также обеспечивает раскисление металла. Такой металл доводят до заданного состава, в него вводят необходимые добавки, а при необходимости и легирующие элементы. V Окончательное раскисление стали производят алюминием. Такой процесс называется плавкой под белым шлаком.

13. Суть агломерации права (назначение агломерации, сырьё, процесс агломерации, оборудование).

Железная руда на 60-90% является минералом, остальное – пустая порода. Рудный материал состоит из оксидов и карбонатов магния.

Перед загрузкой шихты в Д.П. в рудных материалах повышают содержание Fe, т.е. железную руду подвергают обработке: дроблению, обогащению, усреднению, использование мелких фракций, агломерации (термической обработке при t0 1200-1900). При агломерации удаляется 90% S и Fe2O3 переходит в Fe3O4.

Агломерационная шихта включает: рудную часть (5-6 мм), топливо (кокс) – 3 мм, флюс (добавка известняка – 3 мм), уголь (3-6%).

Процесс агломерации происходит в агломерационных машинах, в которых основной узел – агломерац. горн.

Список использованной литературы

1. Баринов Н.А. Технология металлов. Металлургиздат.1963

2. Сидоров И.А. Основы технологии важнейших отраслей промышленности, Москва, “высшая школа”, 1971

3. Кован В.М. (и др.) Основы технологии машиностроения “Машиностроение”, 1965

4. Никифоров В.М. (и др.) Технология важнейших отраслей промышленности, ч.1, изд. ВПШ при ЦК КПСС, 1959

5. Данилевский В.В. Технология машиностроения.

“Высшая школа”, 1965

Если Вам пригодился мой реферат, сообщите мне об этом, буду Вам очень признателен!

My E-mail:talk2000@mail