Приложение 3

Отказоустойчивое управления (системы ПАЗ) – TRICON (TRICONEX)

Отказоустойчивая система управления выявляет и компенсирует неисправные элементы и позволяет ремонтировать систему во время выполнения заданной задачи без прерывания процесса.

Системы управления высокой надежности, такие как TRICON, используются в технологических процессах с критическими условиями, которые предъявляют жесткие требования к безопасности и готовности.

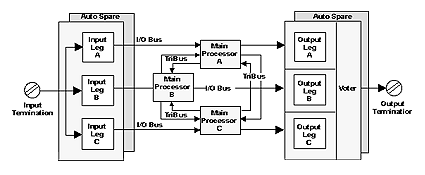

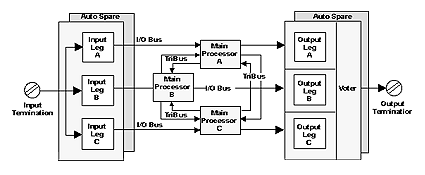

TRICON - это современная отказоустойчивая система управления, основанная на архитектуре с тройным модульным резервированием (TMR). TMR использует три изолированные параллельные системы управления и диагностику, объединенные в единую систему. Система, использующая принцип мажоритарной выборки "два – из – трех", обеспечивает высокую надежность, безошибочность и безостановочное функционирование, и не имеет ни одного слабого звена.

Сигналы сенсоров во входном модуле разделяются и направляются по трем независимым и изолированным каналам к одному из трех главных процессоров.

Межпроцессорная шина TRIBUS выполняет мажоритарную выборку данных и корректирует любые расхождения входных сигналов. В результате этого гарантируется, что каждый главный процессор использует одни и те же

выбранные данные для выполнения прикладной программы.

Выходные параметры затем направляются по трем различным каналам к выходным модулям, где вновь проводится мажоритарная выборка для обеспечения надежности. Цифровая мажоритарная выборка выходного сигнала осуществляется с помощью запатентованной схемы учетверенной выборки, выборка аналогового сигнала осуществляется с помощью аналогового выходного селектора. Схема с обратными связями обеспечивает конечную оценку состояния выходного сигнала и диагностику скрытых ошибок.

Установка и запуск системы TRICON облегчается тем, что тройная система резервирования TMR с точки зрения пользователя, действует как одна система управления. Пользователь устанавливает и подсоединяет датчики и исполнительные механизмы к единой терминальной точке цепи и программирует TRICON с помощью одной прикладной программы.

Диагностика каждого независимого канала, каждого модульного компонента и каждой функциональной цепи позволяет обнаруживать ошибки

функционирования и сообщать о них. Все данные диагностики хранятся в качестве системных переменных, сообщения выводятся на соответствующие светодиодные индикаторы (LED) или на контакты тревожной сигнализации. Эта информация может быть использована в прикладной программе для изменения действий по управлению процессом или при техническом обслуживании. Все неисправные компоненты могут быть заменены в оперативном режиме без прерывания процесса! Эти особенности TRICON обеспечивают высочайшую надежность данной системы.

Основные особенности системы TRICON:

отсутствие слабых звеньев в системе;

возможность функционирования с тремя, двумя или одним главными процессорами перед отключением;

тройная система резервирования;

всеобъемлющая система диагностики модулей;

простой ремонт модулей в процессе работы.

Системы TRICON применяются в системах противоаварийной защиты (ESD) опасных производств на нефтехимических и химических заводах; в системах противопожарной безопасности плавучих платформ, котлов во многих обрабатывающих и перерабатывающих процессах; в управлении газовыми и паровыми турбинами.

Высокий уровень безопасности TRICON, обеспечиваемый применением специализированной архитектуры и средств внутренней диагностики, соответствует третьему уровню безопасного допуска SIL (Safety Integrity Level), определенному международным стандартом IEC 61508. Для уровня SIL 3 стандарта IEC 61508 определены:

вероятность возникновения ошибки - от 1.000 до 10.000 лет;

готовность - 99.90 - 99.99%.

Также система TRICON сертифицирована Ассоциацией Технического Надзора (Германия) (TUV) для использования в производствах требующих “German Safety Requirement Class 5 and 6”.

Приложение 4

Полевая шина - Fieldbus

Современная микроэлектроника предлагает разработчикам технических информационных систем возможность добиться высоких характеристик при относительно низкой цене, позволяет реализовать функции автоматики вне блока центрального процессора, например, в станках, агрегатах, датчиках и исполнительных механизмах [19].

Такое смещение функциональности в сторону периферийного технологического оборудования (децентрализация) выявило потребность в новых видах коммуникаций. Прежде передача и обработка сигналов осуществлялась за счет простого включения в автоматизируемый процесс некоторого вычислителя, однако сегодня интеллектуальные компоненты автоматизируемого процесса требуют специально разработанных видов связей, действующих в рамках их собственной функциональности. Появление цифрового интерфейса сделало переход к локальной сети почти неминуемым. Этот вид сети, функционирующей на нижнем уровне системы автоматизации непосредственно рядом с технологическим процессом, получил название fieldbus (полевая шина, или промышленная сеть).

К наиболее известным и применяемым в мире открытым промышленным сетям относятся: CAN, LON, PROFIBUS, Interbus-S, FIP, FF, DeviceNET, SDS, ASI, HART и некоторые другие. Каждая из перечисленных систем имеет свои особенности и области применения. Большие усилия направлены сегодня на разработку аппаратно-программных шлюзов (мостов) из одного протокола в другой. И эти решения составляют отдельный сегмент продуктов в области fieldbus-систем.

Метод квалиметрии

Vетод квилиметрии разработал видный русский математик, механик и кораблестроитель академик А.Н.Крылов. Название метода происходит от латинских слов qualis – какой по качеству и metreo – измерение, то есть измерение качества и обозначает отрасль науки, занимающейся и реализующая методы количественной оценки качества продукции. В настоящее время квалиметрия получила развитие и признание у специалистов. Квалиметрию можно рассматривать как часть исследования операций, объединяющую методы количественного обоснования решений, принимаемых в управлении и обеспечении качества как составной важной части эффективности продукции на всех этапах ее жизненного цикла –проектирования, производства и эксплуатации.

Основная суть квалиметрического метода оценки характеристик программируемых логических контроллеров состоит в следующем:

1. Строится дерево свойств, показывающее взаимосвязи между сложными, простыми и элементарными свойствами. Дерево свойств строится в соответствии с рядом правил: 1) признак деления на свойства должен быть один и должен отражать данные однородные свойства, то есть смешивать разнородные свойства в группе нельзя; 2) лишние, дублирующие свойства не должны включаться в дерево свойств; 3) в дерево свойств должно быть включено минимальное количество свойств; 4) допускается включать в дерево свойства, которые не имеют критерия в конкретном выражении, но важны для оценки данного объекта. Далее проводится экспертиза дерева свойств специалистами на предмет соответствия поставленной задачи квалимитрической оценке, а также на предмет правильности его построения. При этом все простые и элементарные свойства должны быть проверены в части наличия достоверных сопоставимых количественных показателей.

2. Определение

коэффициентов

весомости,

которое проводится

в соответствии

по следующей

схеме: 1) уяснение

экспертами

целевого

предназначения

машины в решаемой

задаче (оперативное

и тактическое

назначение

машины [10,27] и условия

эксплуатации

[10]); 2) составление

индивидуальной

анкеты для

установления

ненормируемых

коэффициентов

весомости по

группам, которые

комплектуются

по дереву свойств;

3) назначение

ненормированных

коэффициентов

весомости ( ,

,

-

число экспертов)

в группах при

условии, что

наивысшему

по значимости

свойству эксперт

назначает

коэффициент

10 балов, всем

прочим устанавливаются

меньшие значения

коэффициентов

в зависимости

от снижения

значимости;

4) согласование

мнений экспертов

путем обсуждений,

где устраняются

отклонения

в оценке более

20% (если такие

отклонения

имеются, то

назначается

второй тур

экспертного

опроса по

несогласованным

оценкам или

проведение

согласования

статистическими

методами путем

определения

коэффициентов

вариации (

-

число экспертов)

в группах при

условии, что

наивысшему

по значимости

свойству эксперт

назначает

коэффициент

10 балов, всем

прочим устанавливаются

меньшие значения

коэффициентов

в зависимости

от снижения

значимости;

4) согласование

мнений экспертов

путем обсуждений,

где устраняются

отклонения

в оценке более

20% (если такие

отклонения

имеются, то

назначается

второй тур

экспертного

опроса по

несогласованным

оценкам или

проведение

согласования

статистическими

методами путем

определения

коэффициентов

вариации ( )

и среднеквадратичного

отклонения

(

)

и среднеквадратичного

отклонения

( ),

где

),

где

- число групп

оценок и соответствующее

отсеивание

больших отклонений);

5) составление

сводной анкеты

со значениями

данных всех

экспертов, по

согласованным

ненормированным

коэффициентам;

6) по заполненной

сводной анкете

определяются

нормированные

коэффициенты

весомости в

следующей

последовательности:

6.1) определение

среднеарифметического

значения групповых

ненормированных

коэффициентов

- число групп

оценок и соответствующее

отсеивание

больших отклонений);

5) составление

сводной анкеты

со значениями

данных всех

экспертов, по

согласованным

ненормированным

коэффициентам;

6) по заполненной

сводной анкете

определяются

нормированные

коэффициенты

весомости в

следующей

последовательности:

6.1) определение

среднеарифметического

значения групповых

ненормированных

коэффициентов

;

6.2) определение

суммы всех

средних групповых

ненормированных

коэффициентов

в каждой группе

;

6.2) определение

суммы всех

средних групповых

ненормированных

коэффициентов

в каждой группе

;

6.3) определение

групповых

нормированных

коэффициентов

;

6.3) определение

групповых

нормированных

коэффициентов

,

где

,

где

;

;

6.4) определение

коэффициентов

весомости

простых и

элементарных

свойств в общей

системе качеств,

которые получаются

перемножением

групповых

коэффициентов,

составляющих

ветвь дерева

по горизонтали

,

где

,

где

- число элементов

по горизонтали

в группе; 6.5) проверка

правильности

расчетов, согласно

которой сумма

всех коэффициентов

весомости в

каждом уровне

должна быть

равна единице

- число элементов

по горизонтали

в группе; 6.5) проверка

правильности

расчетов, согласно

которой сумма

всех коэффициентов

весомости в

каждом уровне

должна быть

равна единице

.

.

3. Определение

базовых и

экстремальных

абсолютных

показателей

свойств сводится

к нахождению

максимального

(наилучшего

– базового

)

и минимального

(наихудшего

– экстремального

)

и минимального

(наихудшего

– экстремального

)

значения оценочных

показателей.

Значения текущих

оценочных

показателей

)

значения оценочных

показателей.

Значения текущих

оценочных

показателей

должны лежать

в диапазоне

должны лежать

в диапазоне

.

.

4. Оценка

качества и

анализ результатов

производится

на заключительном

этапе по следующей

схеме: 1) определяются

относительные

значения всех

элементарных

свойств по

формуле

;

2) вычисляется

интегральная

оценка (интегральное

качество), как

;

2) вычисляется

интегральная

оценка (интегральное

качество), как

.

Объект сравнения,

у которого

интегральный

показатель

больше, считается

лучшим. Автор

работы [25] указывает,

что по результатам

расчета можно

получить много

количественной

информации:

во-первых, можно

установить,

какая машина

лучше и насколько;

во-вторых, можно

определить

показатели

, по которым

одна машина

превосходит

другую; в-третьих,

насколько

каждая машина

уступает идеальной

по техническому

уровню машине,

у которой общей

показатель

оценки абсолютно

идеален.

.

Объект сравнения,

у которого

интегральный

показатель

больше, считается

лучшим. Автор

работы [25] указывает,

что по результатам

расчета можно

получить много

количественной

информации:

во-первых, можно

установить,

какая машина

лучше и насколько;

во-вторых, можно

определить

показатели

, по которым

одна машина

превосходит

другую; в-третьих,

насколько

каждая машина

уступает идеальной

по техническому

уровню машине,

у которой общей

показатель

оценки абсолютно

идеален.

Как замечает сам автор [25]: «…достоверность результатов расчетов квалиметрическим методом зависит во многом от компетентности лиц, решающих задачу, насколько глубоко и широко они знают теоретически и практически предмет, относящийся к решаемой задаче».

Методика выбора ПЛК

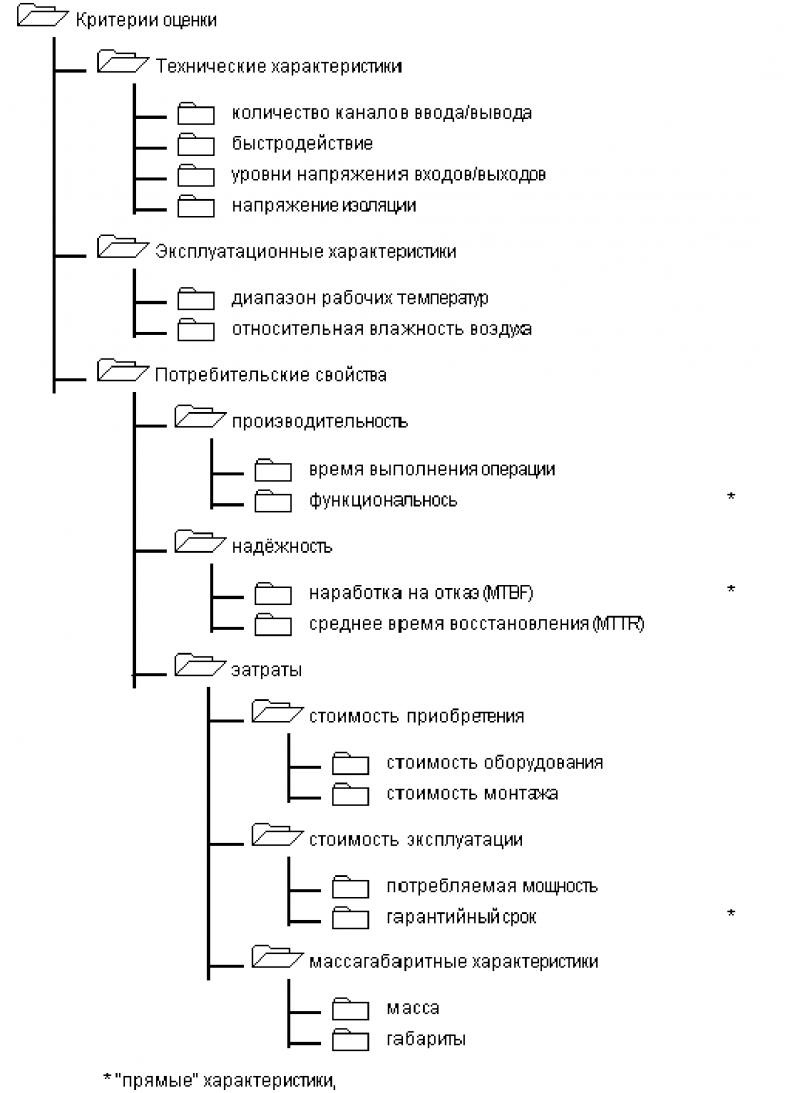

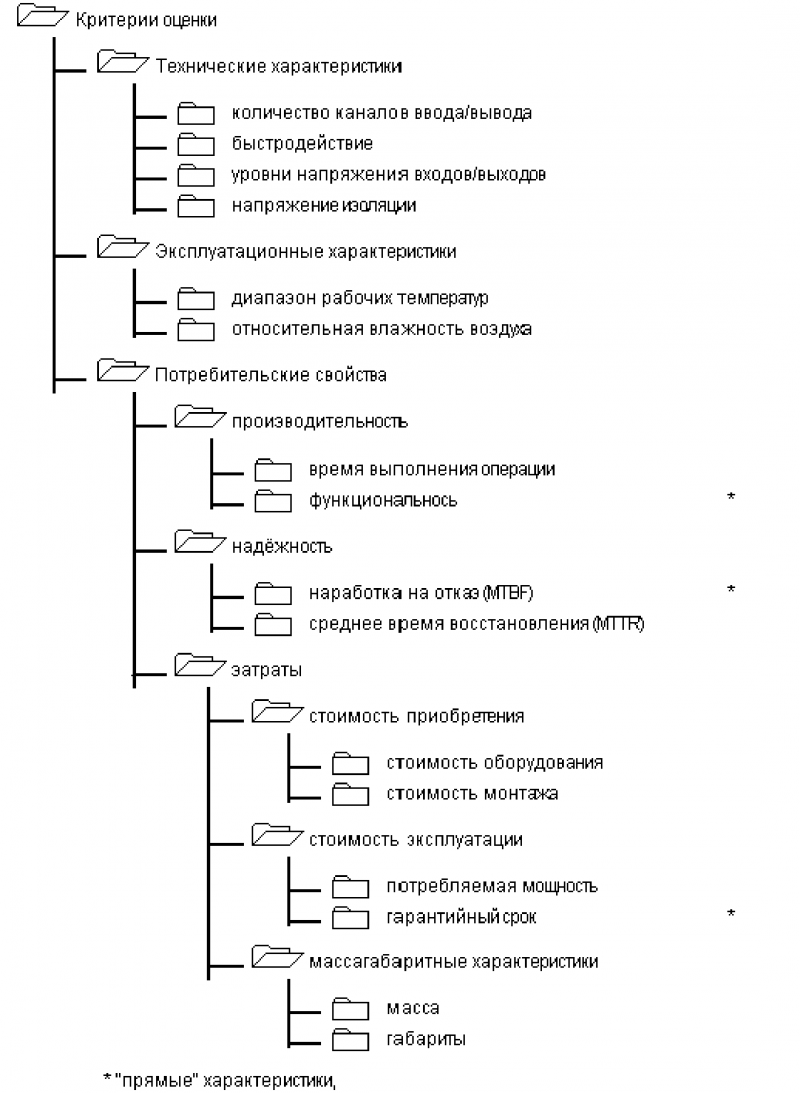

Учитывая специфику устройств, критерии оценки можно разделить на три группы, изображенные на дереве характеристик ПЛК (рис. 6.2):

Рис. 6.2. Дерево характеристик ПЛК

технические характеристики;

эксплуатационные характеристики;

потребительские свойства.

При этом критериями выбора считать потребительские свойства, т.е. соотношение показателей затраты/производительность/надежность, а технические и эксплуатационные характеристики ограничениями для процедуры выбора.

Кроме того, необходимо разделить характеристики на прямые (для которых положительным результатом является её увеличение) и обратные (для которых положительным результатом является её уменьшение).

Так как

характеристики

между собой

конфликтны,

т.е. улучшение

одной характеристики

почти всегда

приводит к

ухудшению

другой, необходимо

для каждой

характеристики

определить

весовой коэффициент

определить

весовой коэффициент

,

учитывающий

степень влияния

данной характеристики

на полезность

устройства.

,

учитывающий

степень влияния

данной характеристики

на полезность

устройства.

Терминология и состав критериев оценки ПЛК приведены в соответствии с основными положениями квалиметрии и стандартами качества (ГОСТ 15467-79).

Выбор аппаратуры производится в четыре этапа:

определение соответствия технических характеристик предъявленным требованиям;

определение соответствия эксплуатационных характеристик предъявленным требованиям;

оценка потребительских свойств выбираемой аппаратуры;

ранжирование изделий.

На первом этапе каждая техническая характеристика анализируемого изделия сравнивается с предъявленными к проектируемой системе требованиями, и если данная характеристика не удовлетворяет этим требованиям, изделие снимается с рассмотрения.

Такой же анализ проводится на втором этапе с эксплуатационными характеристиками, и только если технические и эксплуатационные характеристики соответствуют поставленной задаче и предъявленным требованиям, проводится оценка потребительских свойств ПЛК.

Для этого используется аддитивный метод оценки, когда суммарная оценка каждой группы свойств (затраты/производительность/надежность) вычисляется по следующей формуле:

,

,

где

,

,

- нормированные

прямые и обратные

характеристики

выбираемого

изделия (переход

к относительным

характеристикам);

- нормированные

прямые и обратные

характеристики

выбираемого

изделия (переход

к относительным

характеристикам);

- весовые коэффициенты

характеристик;

- весовые коэффициенты

характеристик;

l, n-l количество прямых и обратных характеристик.

Для

прямой характеристики

- наилучшие,

- наилучшие,

- наихудшие

значения оценочных

характеристик.

Для обратных

характеристик

наоборот. Значения

текущих оценочных

характеристик

- наихудшие

значения оценочных

характеристик.

Для обратных

характеристик

наоборот. Значения

текущих оценочных

характеристик

должны лежать

в диапазоне

должны лежать

в диапазоне

.

.

Определение весовых коэффициентов для характеристик ПЛК является одной из самых ответственных задач, т.к. именно от их правильной величины зависит достоверность результатов анализа. Для нахождения усредненной оценки каждого коэффициента может быть рекомендована следующая методика экспертных оценок.

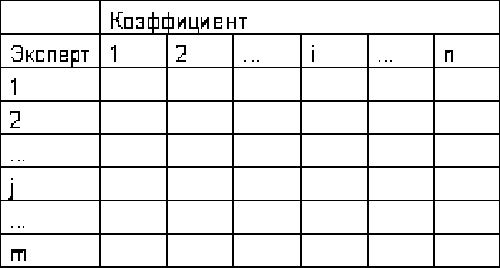

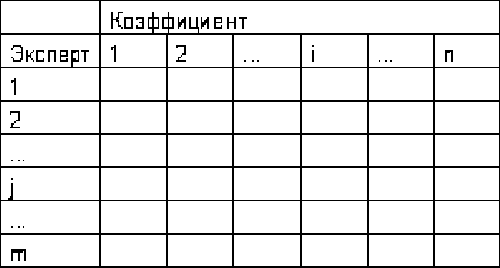

Составляется сводная анкета эксперты-коэффициенты (рис. 6.3), в которой проставляются полученные от каждого эксперта ненормированные коэффициенты весомости по шкале от 0 до 10.

Рис. 6.3. Сводная анкета эксперты-коэффициенты

Определяются среднеарифметические значения ненормированных коэффициентов для каждой группы характеристик:

,

при

Определяются значения нормированных весовых коэффициентов по группам характеристик характеристик ПЛК:

Проверяем

правильность

расчетов, согласно

которой сумма

всех коэффициентов

весомости в

группе должна

быть равна

единице

.

.

В результате анализа потребительских свойств аппаратуры составляется таблица изделия-потребительские свойства, которая содержит исходные данные для выбора ПЛК.

Ранжирование изделий, т.е. расположение их в порядке возрастания (или убывания) соотношения показателей затраты/производительность/надежность целесообразно проводить по формуле:

Приложение 3

Отказоустойчивое управления (системы ПАЗ) – TRICON (TRICONEX)

Отказоустойчивая система управления выявляет и компенсирует неисправные элементы и позволяет ремонтировать систему во время выполнения заданной задачи без прерывания процесса.

Системы управления высокой надежности, такие как TRICON, используются в технологических процессах с критическими условиями, которые предъявляют жесткие требования к безопасности и готовности.

TRICON - это современная отказоустойчивая система управления, основанная на архитектуре с тройным модульным резервированием (TMR). TMR использует три изолированные параллельные системы управления и диагностику, объединенные в единую систему. Система, использующая принцип мажоритарной выборки "два – из – трех", обеспечивает высокую надежность, безошибочность и безостановочное функционирование, и не имеет ни одного слабого звена.

Сигналы сенсоров во входном модуле разделяются и направляются по трем независимым и изолированным каналам к одному из трех главных процессоров.

Межпроцессорная шина TRIBUS выполняет мажоритарную выборку данных и корректирует любые расхождения входных сигналов. В результате этого гарантируется, что каждый главный процессор использует одни и те же

выбранные данные для выполнения прикладной программы.

Выходные параметры затем направляются по трем различным каналам к выходным модулям, где вновь проводится мажоритарная выборка для обеспечения надежности. Цифровая мажоритарная выборка выходного сигнала осуществляется с помощью запатентованной схемы учетверенной выборки, выборка аналогового сигнала осуществляется с помощью аналогового выходного селектора. Схема с обратными связями обеспечивает конечную оценку состояния выходного сигнала и диагностику скрытых ошибок.

Установка и запуск системы TRICON облегчается тем, что тройная система резервирования TMR с точки зрения пользователя, действует как одна система управления. Пользователь устанавливает и подсоединяет датчики и исполнительные механизмы к единой терминальной точке цепи и программирует TRICON с помощью одной прикладной программы.

Диагностика каждого независимого канала, каждого модульного компонента и каждой функциональной цепи позволяет обнаруживать ошибки

функционирования и сообщать о них. Все данные диагностики хранятся в качестве системных переменных, сообщения выводятся на соответствующие светодиодные индикаторы (LED) или на контакты тревожной сигнализации. Эта информация может быть использована в прикладной программе для изменения действий по управлению процессом или при техническом обслуживании. Все неисправные компоненты могут быть заменены в оперативном режиме без прерывания процесса! Эти особенности TRICON обеспечивают высочайшую надежность данной системы.

Основные особенности системы TRICON:

отсутствие слабых звеньев в системе;

возможность функционирования с тремя, двумя или одним главными процессорами перед отключением;

тройная система резервирования;

всеобъемлющая система диагностики модулей;

простой ремонт модулей в процессе работы.

Системы TRICON применяются в системах противоаварийной защиты (ESD) опасных производств на нефтехимических и химических заводах; в системах противопожарной безопасности плавучих платформ, котлов во многих обрабатывающих и перерабатывающих процессах; в управлении газовыми и паровыми турбинами.

Высокий уровень безопасности TRICON, обеспечиваемый применением специализированной архитектуры и средств внутренней диагностики, соответствует третьему уровню безопасного допуска SIL (Safety Integrity Level), определенному международным стандартом IEC 61508. Для уровня SIL 3 стандарта IEC 61508 определены:

вероятность возникновения ошибки - от 1.000 до 10.000 лет;

готовность - 99.90 - 99.99%.

Также система TRICON сертифицирована Ассоциацией Технического Надзора (Германия) (TUV) для использования в производствах требующих “German Safety Requirement Class 5 and 6”.

Приложение 4

Полевая шина - Fieldbus

Современная микроэлектроника предлагает разработчикам технических информационных систем возможность добиться высоких характеристик при относительно низкой цене, позволяет реализовать функции автоматики вне блока центрального процессора, например, в станках, агрегатах, датчиках и исполнительных механизмах [19].

Такое смещение функциональности в сторону периферийного технологического оборудования (децентрализация) выявило потребность в новых видах коммуникаций. Прежде передача и обработка сигналов осуществлялась за счет простого включения в автоматизируемый процесс некоторого вычислителя, однако сегодня интеллектуальные компоненты автоматизируемого процесса требуют специально разработанных видов связей, действующих в рамках их собственной функциональности. Появление цифрового интерфейса сделало переход к локальной сети почти неминуемым. Этот вид сети, функционирующей на нижнем уровне системы автоматизации непосредственно рядом с технологическим процессом, получил название fieldbus (полевая шина, или промышленная сеть).

К наиболее известным и применяемым в мире открытым промышленным сетям относятся: CAN, LON, PROFIBUS, Interbus-S, FIP, FF, DeviceNET, SDS, ASI, HART и некоторые другие. Каждая из перечисленных систем имеет свои особенности и области применения. Большие усилия направлены сегодня на разработку аппаратно-программных шлюзов (мостов) из одного протокола в другой. И эти решения составляют отдельный сегмент продуктов в области fieldbus-систем.

Аннотация

В данном дипломном проекте в рамках разработки системы автоматизированного управления стадии стерилизации процесса биосинтеза эритромицина проведена работа в следующих направлениях:

Рассмотрена задача создания автоматизированной системы управления стадии стерилизации биореактора процесса биосинтеза.

Подтверждена актуальность данной задачи, произведен выбор метода автоматизации, обоснован выбор программно-технического комплекса и программного обеспечения для ее решения.

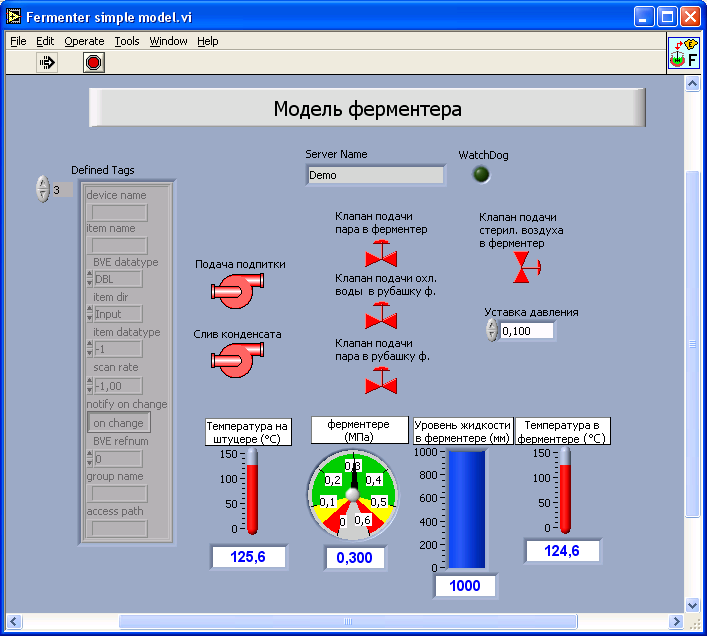

Создано программное обеспечение для автоматизированного рабочего места оператора с использованием LabVIEW 7 DSC.

Разработана программная реализация алгоритмической схемы переключений в процессе стерилизации биореактора на базе программного пакета LabVIEW 7 DSC.

Предложена модель системы сбора, обработки и передачи технологической информации на базе АРМ оператора с использованием программной реализация алгоритмической схемы переключений, компьютерной модели процесса стерилизации и технологии OPC.

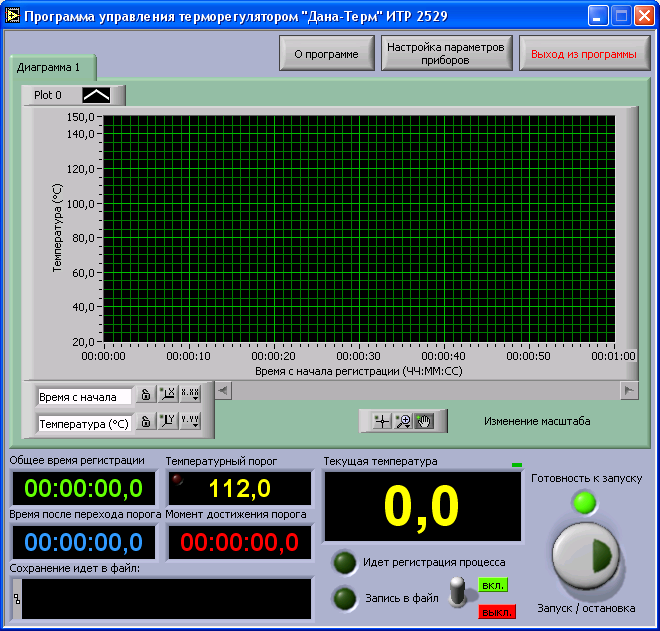

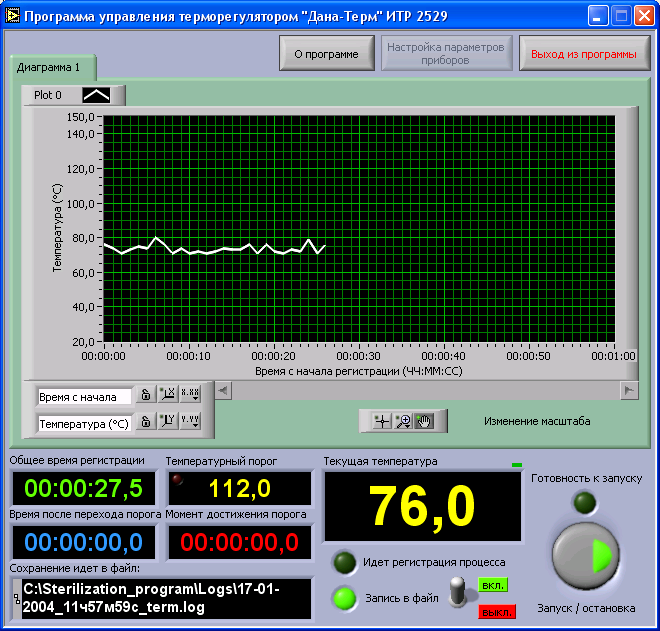

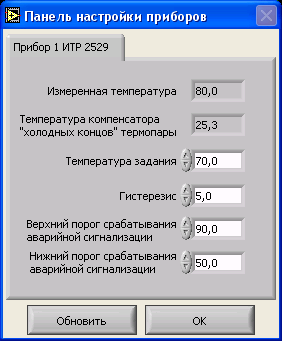

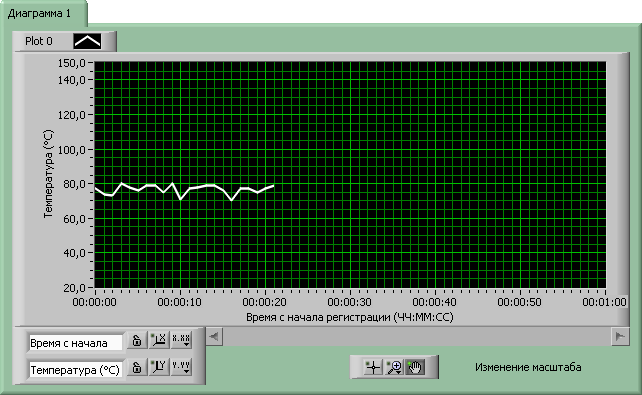

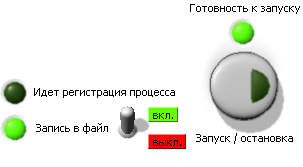

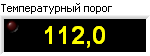

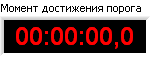

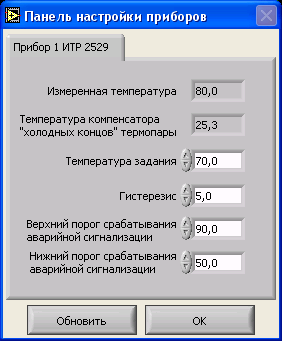

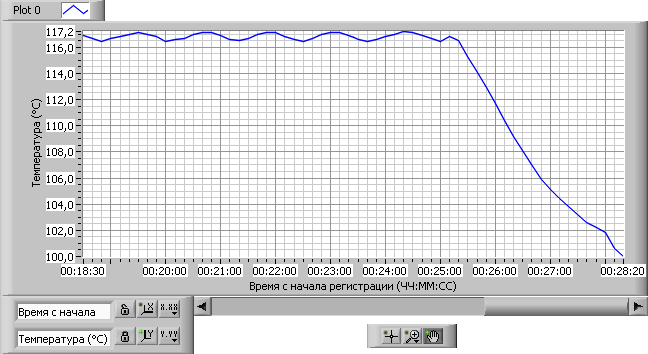

В рамках САУ разработана программа управления измерителем температуры регулирующим «Дана-Терм» ИТР 2529 c функциями OPC сервера в программной среде LabVIEW 7 DSC.

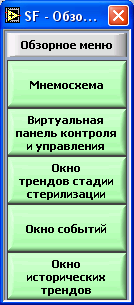

ОГЛАВЛЕНИЕ

1. ВВЕДЕНИЕ 3

2. КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЭРИТРОМИЦИНА 4

3. ЦЕЛИ, ЗАДАЧИ И ИСХОДНЫЕ ДАННЫЕ ДЛЯ СОЗДАНИЯ СИСТЕМЫ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ СТАДИИ СТЕРИЛИЗАЦИИ БИОРЕАКТОРА 7

4. СТРУКТУРА И ФУНКЦИОНИРОВАНИЕ ПРОГРАММНО-ТЕХНИЧЕСКОГО КОМПЛЕКСА (ПТК) РАЗРАБАТЫВАЕМОЙ САУ В СОСТАВЕ АСУТП БИОСИНТЕЗА ЭРИТРОМИЦИНА 10

5. АНАЛИЗ ФЕРМЕНТЕРА В КАЧЕСТВЕ ОБЪЕКТА УПРАВЛЕНИЯ САУ СТАДИИ СТЕРИЛИЗАЦИИ БИОРЕАКТОРА 13

6. ВЫБОР СРЕДСТВ ПРОГРАММНО-ТЕХНИЧЕСКОГО КОМПЛЕКСА 15

7 Программируемый логический контроллер (ПЛК) и сопутствующие технологии автоматизации 16

8 Сетевой комплекс контроллеров 18

9 Выбор контроллерных средств (ПЛК) 19

10 Выбор средств программирования контроллеров. 28

11 Выбор программного обеспечения верхнего уровня. SCADA системы 31

12. РАЗРАБОТКА СИСТЕМЫ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ СТАДИИ СТЕРИЛИЗАЦИИ БИОРЕАКТОРА 36

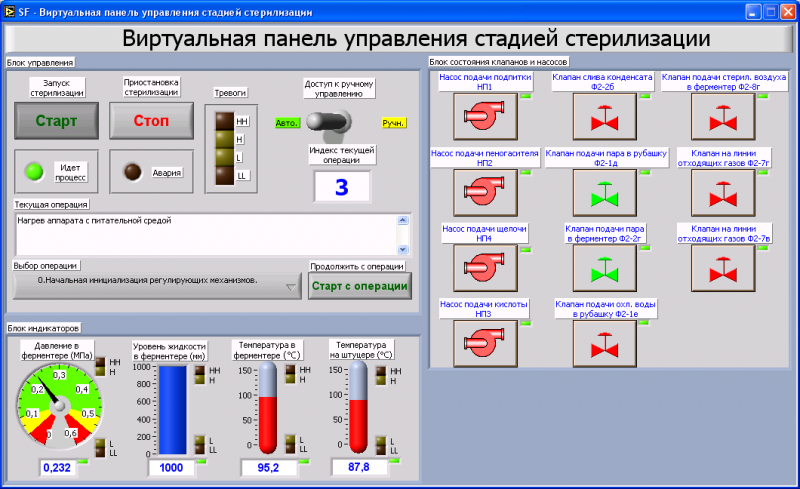

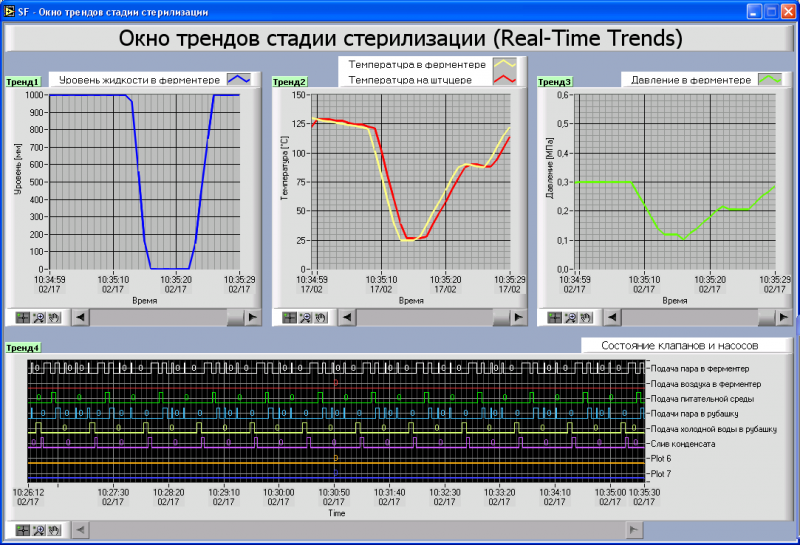

13 Автоматизированное рабочего место оператора. Интерфейс оператора 36

14 Компьютерная модель стадии стерилизации биореактора 53

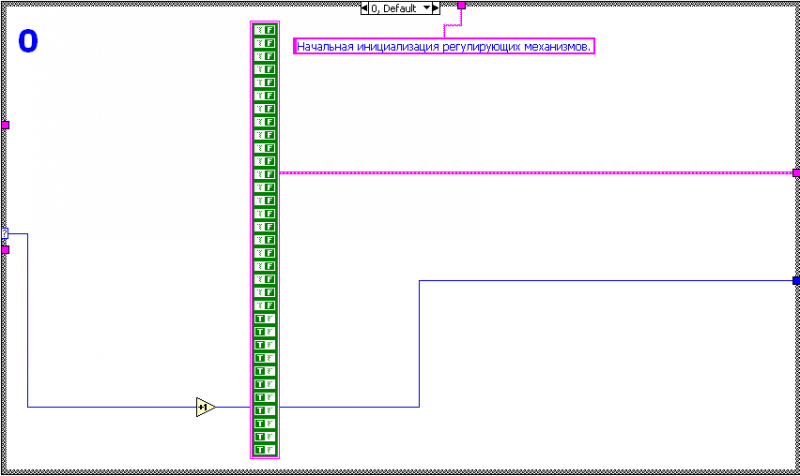

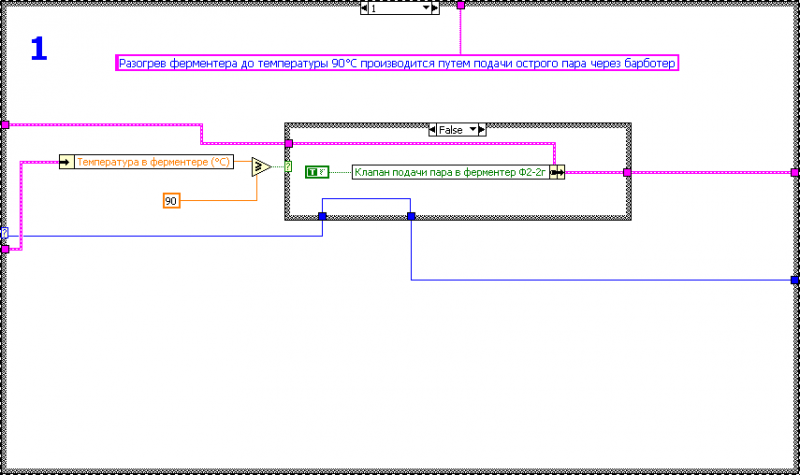

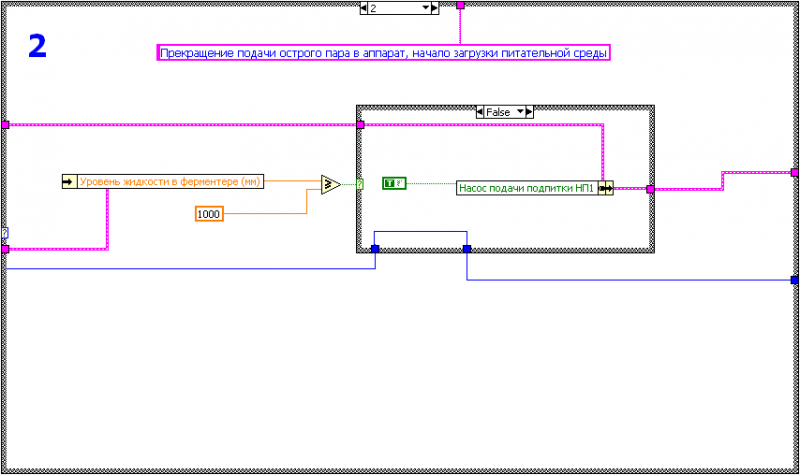

15 Реализация программно-логического управления стадией стерилизации биореактора. 56

16. РАЗРАБОТКА ПРОГРАММЫ УПРАВЛЕНИЯ ИЗМЕРИТЕЛЕМ ТЕМПЕРАТУРЫ РЕГУЛИРУЮЩИМ «ДАНА-ТЕРМ» ИТР 2529 В ПРОГРАММНОЙ СРЕДЕ LABVIEW DSC. РЕАЛИЗАЦИЯ ФУНКЦИЙ OPC СЕРВЕРА 59

17 Описание программы управления измерителем температуры регулирующим «Дана-Терм» ИТР 2529 59

18 Работа с программой управления (2529.exe) 61

19 Файл конфигурации 69

20 Работа с программой просмотра “log” файлов регулятора температуры «Дана-Терм» ИТР 2529 (Log_view.exe) 70

21 Внедрение программы управления измерителем температуры регулирующим «Дана-Терм» ИТР 2529. 71

22. БЕЗОПАСНОСТЬ ПРОИЗВОДСТВА 74

23. СПЕЦИФИКАЦИЯ КИПиА 80

24. ПОДСЧЕТ СУММАРНОЙ СТОИМОСТИ ОБОРУДОВАНИЯ И ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ ДЛЯ СОЗДАНИЯ САУ ПРОЦЕССА СТЕРИЛИЗАЦИИ БИОРЕКТОРА. 84

25. ЗАКЛЮЧЕНИЕ 85

26. СПИСОК ЛИТЕРАТУРЫ 86

27. ПРИЛОЖЕНИЯ 90

1.ВВЕДЕНИЕ

Процессы биосинтеза (ферментации) занимают важное место в медицинской, пищевой, микробиологической и других отраслях промышленности.

Несмотря на их большое разнообразие, процессам периодической ферментации принадлежит ведущая роль как наиболее изученным и гибким с точки зрения получения промежуточных и конечных продуктов требуемого качества. Значительные капитальные и эксплуатационные вложения, которыми характеризуются системы ферментации, связанны с использованием дорогостоящего оборудования и значительными энергетическими затратами. Основное оборудование: биореакторы (ферментеры), емкостные аппараты, трубопроводы, запорно-регулирующая арматура, – необходимо изготавливать из высококачественной нержавеющей стали. Непрерывное обеспечение культуры в ферментере стерильным воздухом, поддержание стабильного теплового режима, большой расход пара во время стерилизации и т.д. требуют обеспечения высокой степени надежности оборудования, узлов и механизмов, систем управления точности их технологического проектирования.

К настоящему времени выполнено большое количество работ, посвящённых моделированию процессов ферментации и их оптимизации. В тоже время существенную часть времени ферментер работает в нестационарном режиме, который не является оптимальным (различные стадии подготовки, начала и завершения процесса ферментации). Одной из важнейших операций стадии подготовки является стерилизация оборудования и компонентов процесса, необходимая для обеспечения стерильных условий проведения процесса ферментации.

К сожалению, в АСУ ТП, как правило, отсутствуют функции управления подготовительными стадиями процесса ферментации, в том числе стадией стерилизации, того же уровня автоматизации, что и для стационарных режимов. Между тем проведение сверхнормативных стадий стерилизации (после остановок производства по аварийным, организационным или конъюнктурным причинам и т.п.) связано со значительными затратами, а производственные потери ценного сырья и энергоресурсов от них могут быть велики. Для крупнотоннажных производств эта обязательная подготовительная операция оказывает заметное влияние на многие стороны функционирования системы ферментации.

Низкий уровень автоматизации и неэффективная работа автоматики в период проведения подготовительных операций ведут к неоправданному износу технологического оборудования и нерациональному расходованию всех видов производственных ресурсов. Оказывают негативное психофизиологическое воздействие на обслуживающий персонал ввиду того, что основная нагрузка по принятию решений о переключениях регулирующих органов, исполнительных механизмов, контроля за средствами КИПиА падает на операторов, существенно превышая обычный уровень, что может привести к ошибкам операторов, привести к потери стерильности и выводу оборудования из строя. Вместе с тем стадия стерилизации имеет весьма существенный резерв для повышения эффективности ферментации за счет оптимизации управления этой стадией. Возникает задача оптимизации режимов проведения стерилизации по следующим критериям:

минимизация времени проведения стадии;

уменьшение износа технологического оборудования и снижение потерь прибыли, связанных с неоптимальностью работы системы ферментации во время стерилизации и при смене технологического режима;

повышение качества (в данном случае качества стерилизации).

Отметим, что оптимальное управление стерилизацией и подготовительными стадиями вообще требует минимальных капиталовложений в материальное обеспечение, т.к. реализуется с использованием существующей системы управления.

2.КРАТКОЕ ОПИСАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЭРИТРОМИЦИНА

Эритромицин принадлежит к группе антибиотиков и является органическим основанием, продуцируемым культурой Saccharopolyspora erythraea или другими родственными микроорганизмами и представляет собой кристаллический порошок белого цвета без запаха, с горьким вкусом и высокой гигроскопичностью [2, 3]. Химическая формула эритромицина C37H67NO13.

Эритромицин является антибиотиком широкого спектра действия. Хорошие показания получаются при воздействии эритромицина на крупные вирусы и микробактерии. Пневмококки, стрептококки и некоторые штаммы энтерококков чувствительны к эритромицину в концентрациях до 1 мкг/мл. Наибольший практический интерес представляет действие эритромицина в отношении клинических штаммов золотистого стафилококка, устойчивых к пенициллину, тетрациклину, стрептомицину и другим антибиотикам.

Биологический синтез эритромицина осуществляется с использованием штамма культуры Saccharopolyspora erythraea, в процессе ферментации в специальных аппаратах – биореакторах (ферментерах).

Антибиотик, представляющий собой сложное органическое соединение, отличается высокой чувствительностью к внешним воздействиям, неустойчивостью в растворах. Существенное повышение температур, длительное пребывание антибиотика в щелочной или кислой среде, контакт с окислителем и т.д. приводят к химическим изменениям, превращающим антибиотик в биологически неактивное вещество.

Для производства антибиотика используется аппараты и трубопроводы, изготовленные из коррозионно-устойчивых, не загрязняющих продукт материалов (как правило, это высоколегированные нержавеющая сталь).

Процесс биосинтеза антибиотиков состоит из следующих стадий:

подготовка оборудования (стерилизация) и питательной среды для процесса биосинтеза;

подготовка посевного материала;

загрузка питательной среды в ферментер;

совместная стерилизация питательной среды и оборудования;

загрузка посевного материала;

процесс ферментации антибиотика;

выгрузка и очистка продукта;

складирование продукта.

Важной особенностью производства антибиотиков, на всех технологических стадиях, являются весьма высокие санитарные требования. Соблюдение высокой степени чистоты помещений и оборудования, систематическая промывка и дезинфекция представляют собой необходимую предпосылку получения продукта высокого качества.

Ферментация эритромицина, осуществляемая при интенсивной аэрации и перемешивании среды, проводится в специальном аппарате - ферментере, представляющим собой закрытый цилиндрический сосуд со сферическим днищем и крышкой, снабженный мешалкой, барботером для подачи воздуха, отбойниками, рубашкой или змеевиками для нагрева и охлаждения среды, а также запорной арматурой и контрольно-измерительными приборами. Ферментер должен быть прочен, корозионностоек, герметичен, надежен в эксплуатации.

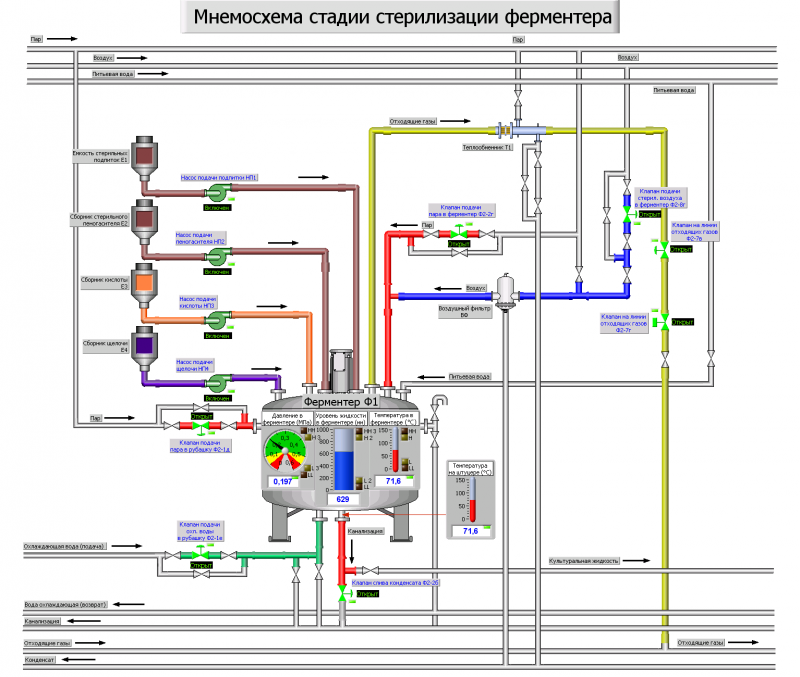

Функциональная схема автоматизации стадии стерилизации биореактора представлена в приложении 1.

Аппарат Ф1 (ферментер) снабжен рубашкой (потребление пара, хладагента), барботером (потребление воздуха), мешалкой (потребление электроэнергии) и комплектом контрольно-измерительного оборудования.

В функциональную схему процесса ферментации эритромицина входят:

емкость стерильных подпиток Е1;

сборник стерильного пеногасителя Е2;

сборник кислоты Е3;

сборник щелочи Е4;

воздушный фильтр ФВ;

теплообменник Т1;

насосы перистальтические НП1-4;

трубопроводы;

запорно-регулирующая арматура

Перед ведением процесса биосинтеза эритромицина аппарат Ф1 подвергается тщательному осмотру и производится серия проверок, определяющих степень его работоспособности. Перед каждой загрузкой питательной среды аппарат промывается горячей водой, проверяется работа мешалки и барботера, а также исправность контрольно-измерительного оборудования. Затем осуществляется проверка герметичности аппарата и прилегающих к нему коммуникаций давлением сжатого воздуха. При соблюдении требований к герметичности аппарата и прилегающим коммуникациям начинается стерилизация пустого аппарата.

Ферментер нагревается до 900C острым паром, подаваемым по трубопроводам через термозатворы, глухие штуцера и барботер. Во время нагрева ферментера до 900С один раз в 3 недели стерилизуют воздушный фильтр. Фильтр прогревается острым паром до 1300С и выдерживается 30 мин при этой температуре.

По окончании нагревания (что определяется достижением температуры конденсата 900С на выходе из ферментера) прекращается подача острого пара в аппарат через термозатворы и глухие штуцера. Далее начинается загрузка питательной среды из емкости подпиток при помощи насоса. При этом продолжается подача пара через барботер с небольшим расходом, для предотвращения забивания отверстий барботера частичками питательных веществ. Для доведения до необходимого объема питательной среды в ферментер заливается питьевая вода. По окончании загрузки питательной среды и вспомогательных операций питательную среду в ферментере нагревается до температуры стерилизации 1210С следующим образом:

подается острый пар через термозатворы, глухие штуцера и барботер (с высоким расходом пара через барботер);

подается пар в рубашку аппарата.

Механическое уплотнение ферментера стерилизуется одновременно с питательной средой.

По достижении в ферментере температуры 1210С останавливается подача острого пара через термозатворы на трубопроводах и глухие штуцера. Острый пар продолжает подаваться через барботер с низким расходом.

Затем ферментер выдерживается в течение 30 мин при t=1210C, P=0,2 МПа.

Температуру стерилизации поддерживается контролируемым расходом пара через рубашку ферментера.

По окончании интервала выдерживания останавливается подача пара в рубашку и подача острого пара через барботер. Начинается подача охлаждающей воды через рубашку ферментера для снижения температуры в ферментере с 1210С до 280С, совместно с этим для компенсации давления через барботер подается стерильный сжатый воздух.

После охлаждения ферментера производится ввод посевной культуры через засевной лючок.

После засева посевной культуры в аппарате устанавливают оптимальные для ферментации параметры. В ходе процесса осуществляется непрерывная подача стерильного воздуха через воздушный фильтр ФВ, pH статирование подачей растворов кислоты из емкости Е3 или щелочи из Е4, уровень пены регулируется подачей пеногасителя из Е1, при необходимости производятся

подпитки из емкости E1, температуру культивирования поддерживают подачей в

рубашку охлаждающей воды, давления внутри ферментера поддерживается за счет регулирования расхода отходящих газов [3, 4].

Продолжительность биосинтеза эритромицина при посеве из колбы составляет ~240 ч. По истечению этого срока готовая культуральная жидкость выгружается и передаётся на фильтрацию.

3.ЦЕЛИ, ЗАДАЧИ И ИСХОДНЫЕ ДАННЫЕ ДЛЯ СОЗДАНИЯ СИСТЕМЫ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ СТАДИИ СТЕРИЛИЗАЦИИ БИОРЕАКТОРА

Ознакомление с существующей системой управления биосинтеза антибиотиков

Долгое время автоматизация процесса биосинтеза определялась наличием системы автоматизированного управления основной стадии этого производства - ферментации антибиотика. Причем уровень автоматизации позволял вести непрерывный контроль параметров процесса (измерение, сигнализация) и осуществлять автоматическое регулирование параметров процесса, но не обеспечивал автоматическую смену отдельных стадий производства (переключение операций). Проведение вспомогательных операций и переключение между ними осуществлялось вручную операторами-технологами, так как считалось, что эти операции автоматизировать нецелесообразно.

С развитием вычислительной техники и повышением надежности средств автоматизации стало возможным и экономически выгодным автоматизировать различные вспомогательные операции.

Данная работа посвящена созданию системы автоматизированного управления стадии стерилизации биореактора.

Цели и задачи, решаемые при создании системы автоматизированного управления стадией стерилизации биореактора

В соответствии с заданием на дипломное проектирование необходимо разработать систему автоматизированного управления (САУ) стадии стерилизации как составляющую АСУТП биосинтеза эритромицина.

Разработка САУ стадии стерилизации включает следующие этапа разработки:

определение исходных данных;

проектирование САУ;

реализация САУ;

апробирование САУ

сдача в эксплуатацию;

Основным направлением является

В данной дипломной работе планируется осуществить проектирование и реализацию отдельных элементов САУ. При этом необходимо решить следующие задачи:

Выбор программно-технического комплекса для реализации системы автоматизированного управления стадией стерилизации биореактора, включающий следующие разделы:

Определение структуры программно-технического комплекса (ПТК) САУ;

Выбор аппаратных и программных компонентов ПТК;

Разработка элементов системы автоматизированного управления:

Написание программного обеспечения для элементов ПТК;

Сборка узлов САУ, моделирование процесса, написание алгоритмов;

Проверка функционирования разработанных элементов ПТК и САУ с использованием моделей (процесса, алгоритмов управления);

Проверка функционирования САУ;

Система управления (здесь и далее термин «система управления» относится к системе, состоящей из САУ стадии стерилизации, если нет другого указания) на этапе создания системы автоматизированного управления стадией стерилизации должна охватывать следующие основные технологические агрегаты:

ферментер Ф1;

фильтр воздушный;

трубопроводы;

запорно-регулирующая арматура.

Система управления должна быть спроектирована таким образом, чтобы в дальнейшем интеграция с другими (автоматизированными и неавтоматизированными) стадиями процесса биосинтеза, а также включение в систему управления технологических аппаратов, не автоматизируемых на этом этапе, не представляло трудностей.

Система управления предназначена для реализации следующих групп функций:

оперативный контроль и автоматическое управление установкой с экранов рабочих станций и операторских панелей, с помощью реализованных в цветном исполнении фрагментов мнемосхем технологического процесса, панелей контроля и регулирования;

предупредительная и аварийная сигнализация при выходе технологических параметров за нижние и верхние пределы установленных технологических и аварийных границ;

представление информации операторам-технологам в виде мнемосхем, панелей контроля и регулирования, графиков, протоколов событий, таблиц, текстовых сообщений, представление указанной информации должно осуществляться на цветных экранах мониторов рабочих станций;

автоматическое протоколирование по мере возникновения событий следующих классов:

сообщений о нарушениях и отклонениях в ходе технологического процесса;

сообщений о возникновении двоичных событий (вкл/выкл электрооборудования, закрытие / открытие клапанов);

сообщений о действиях оператора-технолога;

системных сообщений;

формирование и автоматическое протоколирование усредненных значений технологических параметров за смену/сутки;

формирование и автоматическое протоколирование расходов сырья, расчет конечной выработки и сравнение с реальной выработкой;

формирование и автоматическое протоколирование усредненных значений материальных потоков по установке в целом, за сутки, смену;

формирование и печать протокола развития предаварийной ситуации:

формирование и печать протокола обнаружения первопричины срабатывания аварийной программы;

формирование протокола возникновения неисправностей оборудования и приборов КИП и А;

архивирование оперативной и отчетной информации в течение заданного времени и ее последующая печать для анализа технологическим персоналом.

Основными целями создания системы управления являются:

снижение материальных и энергетических затрат за счет повышения оперативности и точности управления;

повышение надежности функционирования технологического процесса и оборудования за счет внедрения системы автоматизации;

минимизация материальных затрат при обеспечении заданной производительности установки.

Указанные цели создания САУ могут быть скорректированы и расширены по мере освоения данной системы управления и при изменении стратегии управления технологическим объектом [5, 6, 7].

Исходные данные для проектирования системы автоматизированного управления стадии стерилизации биореактора

Исходными данными для проектирования системы автоматизированного управления является количество технологических параметров (каналов), которые необходимо контролировать (входные каналы САУ) или с помощью которых необходимо осуществлять регулирование (выходные каналы САУ):

непрерывных входных каналов: 16;

непрерывных выходных каналов: 8;

дискретных входных каналов: 32;

дискретных выходных каналов: 32;

Кроме этого при проектировании необходимо учитывать следующие факторы:

создаваемая система автоматизированного управления будет работать совместно с САУ ферментации;

использование датчиков и исполнительных механизмов от САУ ферментации;

автоматизации подлежит периодический процесс, проводящийся один раз в 240 часов;

существенные экономические потери, связанные с нарушением регламента процесса;

наличие не взрыво/пожароопасного производства;

размещение объекта управления на небольшой территории;

возможность наращивания производства за счет добавления новых биореакторов.

4.СТРУКТУРА И ФУНКЦИОНИРОВАНИЕ ПРОГРАММНО-ТЕХНИЧЕСКОГО КОМПЛЕКСА (ПТК) РАЗРАБАТЫВАЕМОЙ САУ В СОСТАВЕ АСУТП БИОСИНТЕЗА ЭРИТРОМИЦИНА

В настоящее время автоматизация большого количества производственных процессов выполняется с использованием современных информационных технологий. Различные вычислительные средства, программные технологии и протоколы взаимодействия применяются для управления технологическими процессами на нижних уровнях автоматизации – интеллектуальные датчики, объединенные в промышленные информационные сети, программируемые логические контроллеры (ПЛК) на базе микропроцессорных компонентов. На верхних уровнях – вычислительные сети масштабов предприятия, автоматизированные рабочие места операторов, системы хранения технологической информации (базы данных) и другие программно-технические средства. Совокупность программно-вычислительных средств автоматизации технологического производства и их инфраструктура образует программно-технический комплекс (ПТК) технологического процесса. На вход ПТК от датчиков поступают сигналы, несущие информацию о технологических параметрах процесса. Комплекс реализует заданные функции контроля, учета, регулирования, последовательного логического управления и выдает результаты на экран дисплея рабочей станции оператора и управляющие воздействия на исполнительные механизмы объекта автоматизации.

Как было отмечено выше, САУ стадии стерилизации должна входить в состав АСУТП биосинтеза эритромицина. Это необходимо учитывать при проектировании данной САУ. Целесообразно определить структуру и функционирование программно-технического комплекса таким образом, чтобы имелась возможность масштабирования и простой интеграции этой системы в АСУТП биосинтеза эритромицина.

Проектируемая САУ по своей структуре должна представлять централизованную автоматизированную систему управления. Прежде всего, это обусловлено сосредоточением всех элементов объекта управления на небольшом пространстве.

Кроме того, предлагаемая структура системы автоматизированного управления стадией стерилизации, позволит снизить затраты на оборудование ПТК, а также трудоемкость и время создания системы управления и проведения пуско-наладочных работ [10].

Структура программно-технического комплекса централизованной системы управления производством является иерархической, в ее составе должны быть предусмотрены следующие компоненты:

средства автоматического сбора информации от датчиков технологических параметров;

вычислительные средства с необходимым составом периферийных устройств;

средства обработки информации и передачи ее в сеть;

средства контроля и отображения технологической информации;

средства построения автоматизированных рабочих мест оперативного технологического персонала.

ПТК должен иметь возможность расширения функционально-алгоритмического и технического обеспечения за счет добавления новых технических средств и программного обеспечения при развитии АСУТП, увеличении количества сигналов ввода/вывод.

Программно-технический комплекс должен включать аппаратные и программные средства для обеспечения диагностики всех компонентов, входящих в структуру комплекса.

С целью обеспечения постоянного электропитания программно-технического комплекса САУ необходимо:

реализовать соответствующую систему бесперебойного электропитания требуемой мощности;

время работы этой системы при исчезновении питания в производственной сети должно составлять не менее 40 минут и обеспечивать безаварийный останов установки (процесс, оборудование).

Функционирование программно-технического комплекса САУ должно быть круглосуточным, с остановкой на профилактику в период капитального ремонта технологического комплекса производства эритромицина.

Для защиты информации от потерь при сбоях программных и/или технических средств САУ должно быть обеспечено архивирование информации. Продолжительность хранения архива должна быть не менее 30 суток.

Применяя современные принципы построения систем автоматизированного управления, можно определить следующую структуру АСУ стадией стерилизации:

диспетчерский уровень;

сетевой интерфейсный уровень;

уровень контроллеров и модулей ввода-вывода;

уровень датчиков и исполнительных механизмов.

Основные функции диспетчерского уровня – сбор и обработка данных и отображение технологического процесса. Средства диспетчерского уровня позволяют производственному персоналу удаленно контролировать течение технологического процесса, предоставляют доступ к исторической и актуальной технологической информации в удобной для восприятия форме в виде мнемосхем, диаграмм, тревог, исторических данные. На этом уровне необходимо обеспечивать корректность, доступность, простоту понимания отображаемой и записываемой технологической информации. Диспетчерский уровень представлен автоматизированными рабочими местами (АРМ) операторов, технологов, инженеров – компьютерами, получающими информацию с нижних уровней, на которых функционируют системы сбора данных и управления (SCADA), ведутся архивы баз данных (БД) технологических параметров.

Сетевой уровень является прослойкой между вычислительными средствами верхнего и нижних уровней, отвечает за взаимодействие АРМ, систем БД, промышленных контроллеров и устройств сопряжения с объектом (УСО).

Вычислительные средства через блоки согласования объединены в общую сеть с использованием интерфейсов (RS-485, Ethernet). Блок согласования подключается к последовательному порту компьютера (или в виде платы расширения вставляется в разъем непосредственно в компьютере) и выполняет функции преобразователя интерфейсов RS-485 в RS-232 и наоборот. По интерфейсу RS-485 происходит опрос входных параметров промышленных контроллеров, подключенных к сети для диспетчеризации и управления. Функции этого уровня – передача информации между вычислительными средствами автоматизации. На этом уровне обеспечивается детерминированность (гарантированность передачи данных за заданное время), минимальное время доставки, корректность передаваемой информации. Этот уровень представлен сетевыми устройствами: повторителями, коммутаторами, маршрутизаторами, шлюзами, а также кабельной инфраструктурой сети.

Уровень контроллеров и модулей ввода-вывода решает классические задачи управления технологическими процессами. Наличие этого уровня в отличие от диспетчерского является обязательным, так как основные функции управления в АСУ реализуются именно на этом уровне. Функции – сбор и обработка первичной технологической информации, управление технологическим процессом. На этом уровне обеспечивается быстрота и корректность первичной обработки технологической информации, гарантированное выполнение алгоритмов управления, надежность работы средств автоматизации, возможность горячей замены вышедших из строя элементов без потери управления в целом. Центральным элементом на этом уровне является вычислительный блок – программируемый логический контроллер (ПЛК). В соответствии с заложенной в него программой через встроенные или подключаемые модули ввода-вывода осуществляется сбор и обработка первичной информации с самого нижнего уровня – от датчиков технологических параметров (термопар, уровнемеров и т.п.), а также управления исполнительными механизмами (клапанами, двигателями мешалок и т.п.).

Уровень датчиков и исполнительных механизмов, как следует из названия, включает датчики (термометры сопротивления, манометры, pH-метры, емкостные уровнемеры и др.) и исполнительные механизмы (ИМ) с дистанционным управлением (приводы насосов, отсечные и регулирующие клапаны и др.), необходимые для получения информации о ходе управления технологическим процессом. Требования, предъявляемые к этому уровню, – надежность в эксплуатации, точность измерений и управления. Рекомендуется использовать датчики и ИМ с унифицированными аналоговыми и дискретными сигналами (токовый сигнал 4-20 мА, по напряжению 3.5V ~ 30 V), для упрощения подключения к модулям ввода-вывода контроллеров и УСО.

Упрощенная структурная схема системы представлена на рис. 4.1. Развернутая структурная схема САУ дана в приложении 2.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() …

…

![]()

![]()

![]()

![]()

![]()

Рис. 4.1. Упрощенная структурная схема САУ

5.АНАЛИЗ ФЕРМЕНТЕРА В КАЧЕСТВЕ ОБЪЕКТА УПРАВЛЕНИЯ САУ СТАДИИ СТЕРИЛИЗАЦИИ БИОРЕАКТОРА

Выше было определено положение ферментера на схеме автоматизации стадии стерилизации, теперь рассмотрим ферментер в качестве объекта автоматического управления. Для этого сначала определим, что представляет собой стадия стерилизации с позиции автоматизации технологических производств.

На стадии стерилизации основной функцией управления является обеспечение заданной последовательности выполнения операций, т. е. функция программно-логического управления. Она реализуется переключением в определенной последовательности запорно-регулирующей арматуры, установленной на трубопроводах технологической обвязки биореактора по достижении технологическими параметрами (ТП) условий переключения или по завершении временных интервалов поддержания ТП. Таким образом, АСУ стадией стерилизации функционирует по разработанной с учетом технологии производства циклограмме переключения управляющих элементов (клапанов, насосов и др.)

За цикл работы биореактора необходимо переключить десятки единиц запорной арматуры, причем в случае ошибочного изменения порядка переключения нарушается стерильность, что ведет к снижению выхода целевого продукта. При управлении вручную ошибки в порядке переключения — одна из причин потерь продукта. Кроме того, переключение вентилей вручную связано с большими затратами труда и времени, т. е. с увеличением длительности вспомогательных операций и снижением производительности реактора. Поэтому автоматизация программно-логического управления — важный резерв повышения эффективности производства эритромицина.

Информация о состоянии технологических параметров процесса снимается с датчиков, расположенных внутри ферментера и входящих в состав запорно-регулирующей арматуры.

Теперь выделим из всех технологических параметров, учитываемых при биосинтезе антибиотика, только те, которые имеют значение для стадии стерилизации.

Промышленный ферментер Ф1 представляет собой аппарат периодического действия. Время одного цикла ферментации 240 часов.

Вследствие большой тепловой емкости этот объект обладает значительной инерционностью и чистым запаздыванием.

Основными технологическими параметрами процесса биосинтеза являются:

температуры при проведении вспомогательных операций (стерилизация и др.) и во время ферментации;

давления во время стерилизации и во время ферментации; уровни пены и жидкостей в ферментере;

pH уровень ферментационной среды;

содержание различных веществ в отходящих газах;

расходы стерильного воздуха, пара, щелочи, кислоты, пеногасителя, подпитки, холодной воды.

Из них технологические параметры, имеющие значение для стадии стерилизации:

температура элементов обвязки в ферментере и на выходе из фермента;

давление внутри ферментера;

В соответствии с протекающими в ферментере теплообменными процессами между технологическими параметрами существует следующая связь:

нагрев острым паром ведет к повышению температуры на соответствующих элементах обвязки на выходе из ферментера;

охлаждение ферментера холодной водой ведет к снижению температуры и давления внутри аппарата (охлаждение имеет место по завершении стадии стерилизации, для сохранения при этом стерильных условий требуется герметичность аппарата)

Исходя из этого, можно определить входные параметры, имеющие значение для процесса стерилизации:

расход воздуха FВ;

расход пара FП;

температура пара ТП;

температура охлаждающей воды Тохл;

расход охлаждающей воды GОВ.

выходные параметры:

температура среды в ферментере ТФ;

температура элементов трубопроводной обвязки (штуцер) на выходе из ферментера ТШ;

давление внутри ферментера P.

ТФ

ТШ

Р

ТП

Тохл

FВ

GОВ

FП

Объект

управления

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Рис 5.1. Ферментер как объект автоматизированного управления

6.ВЫБОР СРЕДСТВ ПРОГРАММНО-ТЕХНИЧЕСКОГО КОМПЛЕКСА

Ранее были раскрыты назначение, цели, и критерии создания АСУ стадией стерилизации (в составе АСУТП биосинтеза эритромицина), определена структура и функционирование ПТК этой АСУ, затем проведен анализ ферментера и стадии стерилизации с позиции автоматизации технологических производств. Следующим шагом на пути создания автоматизированной системы управления является выбор средств программно-технического комплекса, охватывающий диспетчерский уровень, сетевой уровень и уровень контроллеров и модулей ввода-вывода структурной схемы АСУ.

Как уже было отмечено, при выборе средств ПТК необходимо стремиться к снижению стоимости системы, наладки и эксплуатации, повышению надежности, производительности, простоте эксплуатации, совместимости и другим важным характеристикам системы.

Технические средства автоматизации (ТСА) выбираются таким образом, что в рамках АСУ необходимо соблюдать такие принципы Государственной системы приборов (ГСП), как:

агрегатирование;

унификация сигналов, интерфейсов, несущих конструкций, элементной базы, модулей и блоков;

минимизация номенклатуры;

реализация эстетических и эргономических требований с точки зрения рациональности.

При выборе программно технических средств автоматизации необходимо учитывать особенности поставленной задачи, требования предъявляемые характером технологического процесса к надежности, живучести, быстродействию, другим техническим и эксплуатационным характеристикам системы, а также потребительские свойства системы.

Набор выполняемых функций и соответствующий объем получаемой и обрабатываемой информации об объекте соответствует возможностям ПТК, построенного на базе локального программируемого логического контроллера (ПЛК) или сетевого комплекса контроллеров (сеть ПЛК).

7Программируемый логический контроллер (ПЛК) и сопутствующие технологии автоматизации

Из всех используемых в настоящее время классов локальных контроллеров нас интересует PLC, выполненные в виде автономных модулей, реализующих функции контроля и управления изолированными технологическими узлами, как, например, районные котельные, электрические подстанции, резервуарные парки. Автономные контроллеры помещаются в защитные корпуса, рассчитанные на разные условия окружающей среды [17, 18]. Почти всегда эти контроллеры имеют порты для соединения в режиме "точка-точка" с другой аппаратурой и интерфейсы, связывающие отдельные устройства через сеть с другими средствами автоматизации. В контроллер встраивается или подключается к нему специальная панель интерфейса с оператором, состоящая из алфавитно-цифрового дисплея и набора функциональных клавиш.

В этом классе следует выделить специальный тип локальных контроллеров, предназначенных для систем противоаварийной защиты. (ПАЗ).

Устройства отличаются особенно высокой надежностью (IEC 61511) и быстродействием. В них предусматриваются различные варианты полной текущей диагностики неисправностей с глубиной до отдельной платы; защитные коды, предохраняющие информацию от искажений во время передачи и хранения; резервирование, как отдельных компонентов, так и всего устройства в целом. В частности, к наиболее распространенным способам резервирования контроллеров этого типа относятся:

горячий резерв отдельных компонентов и/или контроллера в целом (при не прохождении теста в рабочем контроллере управление переходит ко второму контроллеру);

троирование основных компонентов и/или контроллера в целом с голосованием по результатам обработки сигналов всеми контроллерами, составляющими группу (за выходной сигнал принимается тот, который выдали большинство контроллеров группы, а контроллер, рассчитавший иной результат, объявляется неисправным);

работа по принципу "пара и резерв". Параллельно работает пара контроллеров с голосованием результатов, и аналогичная пара находится в горячем резерве. При выявлении разности результатов работы первой пары управление переходит ко второй паре; первая пара тестируется, и либо определяется наличие случайного сбоя и управление возвращается к первой паре, либо диагностируется неисправность и управление остается у второй пары.

Контроллеры, предназначенные для цепей противоаварийной защиты, должны иметь специальный сертификат (например, соответствие уровням SIL стандарта IEC 61508), подтверждающий их высокую надежность и живучесть.

Контроллеры данного класса чаще всего имеют десятки входов/выходов от датчиков и исполнительных механизмов, небольшую или среднюю вычислительную мощность.

Мощность представляет собой комплексную характеристику, зависящую от разрядности и частоты процессора, а также объема памяти разного типа (оперативной, постоянной и т. д.).

Контроллеры реализуют простейшие типовые функции обработки измерительной информации, блокировок, регулирования. Многие из них имеют один или несколько физических портов для передачи информации на другие системы автоматизации.

Также среди локальных контроллеров можно выделить две группы: не PC-совместимые (закрытые) и PC-совместимые (x86-совместимые, открытые) контроллеры.

Контроллеры первой группы, как правило, базируются на специально разработанных процессорах (например, CPU 214 в Siemens SIMATIC S7-200). Производитель оснащает эти контроллеры собственными и стандартными коммуникационными интерфейсами, выпускает разнообразные модули расширения.

Важной особенностью контроллеров этой группы является жесткая привязка к программному обеспечению (ПО) фирмы-производителя. Отсутствие возможности использования стороннего ПО накладывает определенные ограничения на создание, эксплуатацию, масштабирование, модернизацию системы автоматизированного управления, ведет к увеличению совокупной стоимости контроллера и программного обеспечения.

Этот тип контроллеров, как правило, поставляется известными, крупными производителями средств промышленной автоматизации (Siemens, Allen-Bradley, Omron, Schneider). С другой стороны они гарантировано обеспечивают высокую надежность, стабильность и отлаженность программного обеспечение, контроллеров и модулей расширения.

Ко второй группе принадлежат контроллеры, построенные на базе Intel-совместимых процессоров (80386EX, AMD80188-40, AMD DX5-133 (5x86-133)). Кроме стандартных для PLC функций эти контроллеры обладают большими возможностями. Так, например, на них можно возложить функции работы с сетями, интерфейса человек-машина, поддержку различных баз данных и более дружественного интерфейса пользователя. Таким образом, РС-контроллер можно считать РС-совместимой программируемой PLC-системой, которая выполняет строго определенную задачу, но с возможностью гибкого ее перепрограммирования.

Также в силу PC-совместимости этих контроллеров предоставляется более широкий выбор средств программирования: стандартные языки программирования (Asm, C, C++ и т.п), специальные средства разработки (средства разработки базирующиеся на стандарте IEC 61131(МЭК 61131): ISAGraf и т.п.).

Производители этого типа контроллеров, как правило, менее известны на рынке средств автоматизации (ICP DAS, Advantech) преимущественно из стран Азии (Тайвань), также есть российские разработки (ТЕКОН). С другой стороны стоимость этих контроллеров ниже стоимости своих более известных не PC-совместимых аналогов. Технические и эксплуатационные характеристики сходны с характеристиками аналогов.

8Сетевой комплекс контроллеров

Сетевые ПТК наиболее широко применяются для управления производственными процессами во всех отраслях промышленности. Минимальный состав данного класса ПТК подразумевает наличие следующих компонентов:

набор контроллеров;

несколько дисплейных рабочих станций операторов;

системную (промышленную) сеть, соединяющую контроллеры между собою и контроллеры с рабочими станциями.

Контроллеры каждого сетевого комплекса, как правило, имеют ряд модификаций, отличающихся друг от друга быстродействием, объемом памяти, возможностями по резервированию, способностью работать в разных условиях окружающей среды, числом каналов входа/выхода. Так что можно подобрать контроллер для каждого узла автоматизируемого агрегата с учетом особенностей и выполняемых функций последнего и использовать один и тот же комплекс для управления разными производственными объектами.

В качестве дисплейных рабочих станций почти всегда используются персональные компьютеры в обычном или промышленном исполнении; большей частью с двумя типами клавиатур: традиционной алфавитно-цифровой и специальной функциональной - и оснащенные одним или несколькими мониторами с большими экранами.

Системная сеть может иметь различную структуру: шину, кольцо, звезду; она часто подразделяется на сегменты, связанные между собой, коммутаторами, повторителями и маршрутизаторами. Информация, передаваемая по сети, достаточно специфична и может представлять собой как периодические, так и случайные во времени короткие сообщения. К передаче сообщений предъявляются жесткие требования: они гарантированно должны доставляться адресату, а для сообщений высшего приоритета, например, предупреждающих об авариях, также следует обеспечить указанный срок передачи сообщений. Так что предпочтительные методы доступа к системной сети основываются на передаче маркера или на взаимодействии узлов сети по модели "ведущий/ведомый" ("Master/Slave").

Если применяется метод случайного доступа к сети, то во время возникновения аварийной ситуации может произойти резкое одномоментное увеличение числа экстренных сообщений и, как следствие, возникнуть затор в сети, что приводит не только к задержке доставки сообщений адресату, но и к их частичной потере.

Чаще всего сетевые комплексы применяются на уровне цехов машиностроительных заводов, агрегатов нефтеперерабатывающих, нефтехимических и химических производств (правда, не самых мощных), а также цехов предприятий пищевой промышленности.

9Выбор контроллерных средств (ПЛК)

Выше были указаны роль и место программируемых логических контроллеров (ПЛК) в автоматизированных системах управления технологическими процессами.

Теперь приведем краткую оценку объема российского рынка контроллерных средств.

На нем работают все международные лидеры - производители данной продукции: ABB (распространяющая также контроллерные средства фирм Baily Controls и Gartman & Braun), Emerson (бывшая Fisher-Rosemount), General Electric Fanuc Automation, Foxboro, Honeywell, Metso Automation (поглотила фирму Damatic Automation), Moore Products, Omron, Rockwell Automation, Siemens, Yokogawa, Schneider Automation и др. Всего порядка 15 фирм, каждая из которых предлагает от двух до пяти контроллерных средств разных классов.

Около 20 зарубежных производителей меньшего масштаба имеют российских дилеров, внедряющих их контроллерные средства на российских предприятиях (Koyo Electronics, Tornado, Triconex, PEP, Trey, Control Microsystems, GF Power Controls и др.).

Более 20 российских предприятий конкурируют с зарубежными производителями в разных классах контроллерных средств ("Автоматика", ДЭП, "Импульс", "Инсист Автоматика", "Интеравтоматика", "Квантор", НИИтеплоприбор, "НВТ-Автоматика", ПИК "Прогресс", "Саргон", "Системотехника", ТЕКОН, "Электромеханика", ЭМИКОН и др.).

Поскольку российские предприятия комплектуют контроллерные средства зарубежными микропроцессорами, стандартными сетями, типовым системным и прикладным программным обеспечением, то продукция отечественного производства оказывается вполне конкурентоспособной по сравнению с импортными аналогами. К сожалению, при этом ее стоимость также становится сопоставимой с зарубежными изделиями.

Выбираемый микроконтроллер должен отвечать следующим требованиям:

поддержка требуемого количества входных и выходных сигналов (не менее 16/8 аналоговых вх./вых., 32/32 дискретных вх./вых.);

применение как для непрерывных производств, так и для периодических;

высокий уровень надежности, помехозащищенности (отказ микроконтроллера может к большим экономическим потерям);

высокая производительность, необходимая для контроля большого количества технологических параметров;

использование стандартных протоколов и коммуникационных интерфейсов для работы с верхним уровнем;

широкий диапазон модулей расширения для поддержки всевозможных датчиков;

развитая программная поддержка;

широкий диапазон рабочих условий;

оптимальная цена.

С учетом поставленной задачи, технических, эксплуатационных характеристик и потребительских свойств в результате анализа российского рынка средств промышленной автоматизации был выбран ряд контроллеров и составлена соответствующая сводная таблица (приложение 3).

В таблице приведены некоторые характеристики ПЛК различных производителей. Рассматриваемые контроллеры имеют сходные функциональные возможности, близкие технические и эксплуатационные характеристики, некоторые почти одинаковые размеры. В четырех последних строках указаны параметры для модулей дискретного ввода-вывода. Все контроллеры построены по магистрально-модульному принципу, монтируются на панель или DIN-рейку, работают от напряжения от +24 до 220в и поддерживают протоколы обмена Fieldbus (приложение 4), некоторые Ethernet, имеют широкий набор модулей:

модули дискретных входов/выходов;

коммуникационные модули;

модули аналогового ввода/вывода;

модули терморегуляторов;

модули позиционирования;

модули ПИД-регулятора;

модули контроля движения.

Наличие различных PLC ставит следующий вопрос: как выбрать из этого обилия необходимый для эффективного решения поставленной задачи контроллер? Требуется не превосходство одной какой-то характеристики, а некая интегральная оценка, позволяющая сравнить PLC по совокупности характеристик и свойств.

Методика выбора ПЛК

Учитывая специфику устройств, критерии оценки можно разделить на три группы, изображенные на дереве характеристик ПЛК (рис. 6.2):

Рис. 6.2. Дерево характеристик ПЛК

технические характеристики;

эксплуатационные характеристики;

потребительские свойства.

При этом критериями выбора считать потребительские свойства, т.е. соотношение показателей затраты/производительность/надежность, а технические и эксплуатационные характеристики ограничениями для процедуры выбора.

Кроме того, необходимо разделить характеристики на прямые (для которых положительным результатом является её увеличение) и обратные (для которых положительным результатом является её уменьшение).

Так как

характеристики

между собой

конфликтны,

т.е. улучшение

одной характеристики

почти всегда

приводит к

ухудшению

другой, необходимо

для каждой

характеристики

определить

весовой коэффициент

определить

весовой коэффициент

,

учитывающий

степень влияния

данной характеристики

на полезность

устройства.

,

учитывающий

степень влияния

данной характеристики

на полезность

устройства.

Терминология и состав критериев оценки ПЛК приведены в соответствии с основными положениями квалиметрии и стандартами качества (ГОСТ 15467-79).

Выбор аппаратуры производится в четыре этапа:

определение соответствия технических характеристик предъявленным требованиям;

определение соответствия эксплуатационных характеристик предъявленным требованиям;

оценка потребительских свойств выбираемой аппаратуры;

ранжирование изделий.

На первом этапе каждая техническая характеристика анализируемого изделия сравнивается с предъявленными к проектируемой системе требованиями, и если данная характеристика не удовлетворяет этим требованиям, изделие снимается с рассмотрения.

Такой же анализ проводится на втором этапе с эксплуатационными характеристиками, и только если технические и эксплуатационные характеристики соответствуют поставленной задаче и предъявленным требованиям, проводится оценка потребительских свойств ПЛК.

Для этого используется аддитивный метод оценки, когда суммарная оценка каждой группы свойств (характеристик) (затраты / производительность / надежность) вычисляется по следующей формуле:

,

,

где

,

,

- нормированные

прямые и обратные

характеристики

выбираемого

изделия (переход

к относительным

характеристикам);

- нормированные

прямые и обратные

характеристики

выбираемого

изделия (переход

к относительным

характеристикам);

- весовые коэффициенты

характеристик;

- весовые коэффициенты

характеристик;

l - число прямых характеристик , n-l - число обратных характеристик.

Для

прямой характеристики

- наилучшие,

- наилучшие,

- наихудшие

значения оцениваемого

свойства. Для

обратных

характеристик

наоборот. Значения

текущих оцениваемых

характеристик

- наихудшие

значения оцениваемого

свойства. Для

обратных

характеристик

наоборот. Значения

текущих оцениваемых

характеристик должны лежать

в диапазоне

должны лежать

в диапазоне

.

.

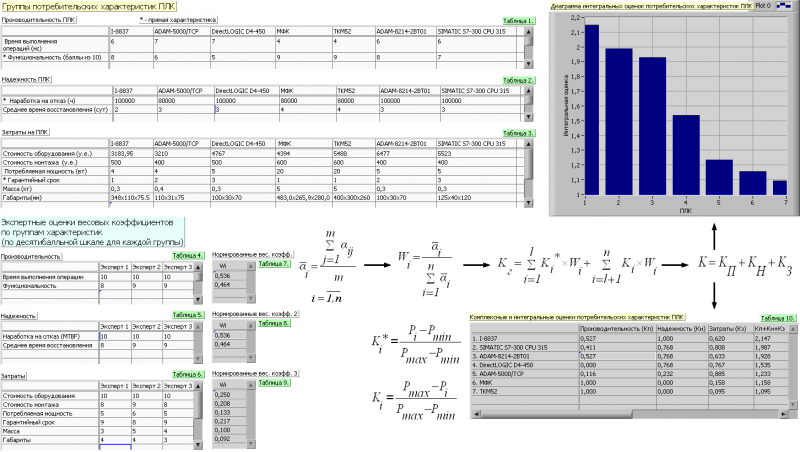

Определение весовых коэффициентов для характеристик ПЛК является одной из самых ответственных задач, т.к. именно от их правильной величины зависит достоверность результатов анализа. Для нахождения усредненной оценки каждого коэффициента может быть рекомендована следующая методика экспертных оценок.

Составляется сводная анкета эксперты-коэффициенты (рис. 6.3), в которой проставляются полученные от каждого эксперта ненормированные коэффициенты весомости по шкале от 0 до 10.

Рис. 6.3. Сводная анкета эксперты-коэффициенты

Определяются среднеарифметические значения ненормированных коэффициентов для каждой группы характеристик:

,

при

Определяются значения нормированных весовых коэффициентов по группам характеристик характеристик ПЛК:

Проверяем

правильность

расчетов, согласно

которой сумма

всех коэффициентов

весомости в

группе должна

быть равна

единице

.

.

В результате анализа потребительских свойств аппаратуры составляется таблица изделия-потребительские свойства, которая содержит исходные данные для выбора ПЛК.

Ранжирование изделий, т.е. расположение их в порядке возрастания (или убывания) соотношения показателей затраты/производительность/надежность целесообразно проводить по формуле:

Программа определения весовых коэффициентов с использованием экспертных оценок и расчета комплексных оценок потребительских свойств ПЛК «expert_quality.vi» написана с использованием LabVIEW. Блок-диаграммы приведены в приложении 6.

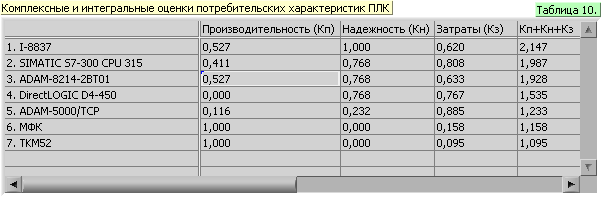

Программа содержит несколько таблиц.

В таблицах 1,2,3 определяется перечень контроллеров, задаются потребительские характеристики ПЛК, объединенные в группы по признаку однородности свойств: затраты, производительность/надежность.

Таблицы 4,5,6 предназначены для ввода экспертных оценок весовых коэффициентов (по десятибалльной шкале) элементарных потребительских свойств для каждой группы.

После усреднения и нормирования весовых коэффициентов в таблицы 7,8,9 выводятся соответствующие значения нормированных весовых коэффициентов.

Таблица 4 содержит усредненные весовые коэффициенты.

После этого

в соответствии

описанной

методикой

вычисляются

групповые

комплексные

характеристики

ПЛК:

,

проводится

ранжирование,

а результаты

работы программы

заносятся в

таблицу 10.

,

проводится

ранжирование,

а результаты

работы программы

заносятся в

таблицу 10.

Программа разработана с использованием принципов открытой архитектуры, позволяет изменять состав экспертов и варьировать исследуемые параметры. Простота и удобство позволяют работать с программой даже слабо подготовленным пользователям.

Рис. 6.4. Рабочее окно программы

По результатам работы программы строится диаграмма комплексных оценок потребительских характеристик ПЛК.

Максимальное значение обобщенной комплексной оценки соответствует эталонному ПЛК.

В результате анализа потребительских свойств аппаратуры составлена таблица комплексных оценок потребительских характеристик ПЛК, которая содержит исходные данные для выбора ПЛК.

Проведенный анализ не претендует на полноту охвата всех показателей в основном по субъективного причинам. Однако даже в таком виде можно сделать вывод о том, что данная методика позволяет провести оценку и принять решение о выборе ПЛК.

Из взятых для сравнения ПЛК наилучшими потребительскими свойства обладает контроллер ICP DAS I-8837.

Этот контроллер является PC-совместимым, полностью отвечает современным тенденциям движения рынка промышленной автоматизации.

Конструктивно этот контроллер серии i-8000 выполнен в виде отдельного блока из негорючего пластика. Блок содержит центральный процессор, источник питания, панель управления, коммуникационные порты и объединительную плату для установки модулей ввода-вывода.

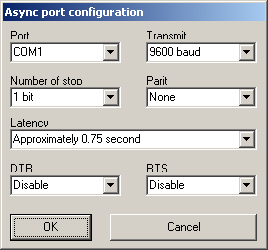

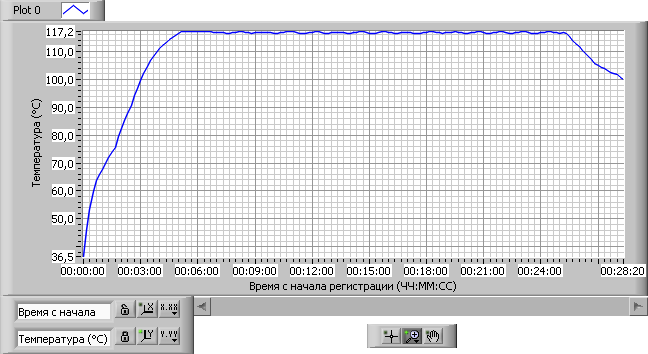

Контроллер может быть без труда установлен на DIN-рейку или на панель. При этом обеспечивается открытый и удобный доступ к панели управления, к слотам для установки или замены модулей ввода-вывода и коммуникационным разъемам.