анкт-Петербургский Государственный Политехнический Университет

анкт-Петербургский Государственный Политехнический Университет

Механико-машиностроительный факультет

Кафедра «Машины и технология обработки металлов давлением»

РЕФЕРАТ

по лабораторной работе

Тема: Холодная торцовая раскатка деталей

Дисциплина: Теория, технология и оборудование

обработки металлов давлением

Студент гр. 3041/1: Елизаров В.О.

Преподаватель: Кункин Л.Б.

«___»___________2010

Санкт-Петербург

2010

Содержание:

1. Сущность торцевой раскатки……………………………………………...3

2. Применение холодной торцовой раскатки……………………………….4

3. Достоинства и недостатки ХТР…………………………………….……6

4. Современное применение ХТР………………………………………….…8

4.1. Моделирование раскатки заготовки для шестерни……………..…….8

4.2. Моделирование процесса холодной раскатки………………………....11

Список литературы…………………………………………………………..12

1. Сущность торцовой раскатки

В машинах и приборах широко используются детали типа валов, стаканов и колец с фланцами, дисков, шестерен. Обычно их изготовляют точением или фрезерованием заготовок, отрезанных от прутков. Такие технологические процессы характеризуются низкими коэффициентом использования металла и культурой производства, большими трудоемкостью и удельными энергетическими затратами. Поэтому в современном машиностроении стремятся при получении деталей этого класса заменить процессы обработки резанием процессами холодного объемного деформирования, в частности торцовой раскаткой.

Отличительной особенностью операций раскатки от операций штамповки является локальный характер приложения деформирующего усилия и, в частности, к торцу обрабатываемой заготовки, что позволяет существенно снизить удельное и общее суммарное усилие деформирования.

Результатом использования процессов раскатки является снижение расхода металла от 15 до 30 %, а трудоемкость изготовления деталей снижается до 30 %. Невысокая стоимость необходимой оснастки при большой ее стойкости обеспечивает эффективное использование процессов как в мелкосерийном, так и в крупносерийном производстве.

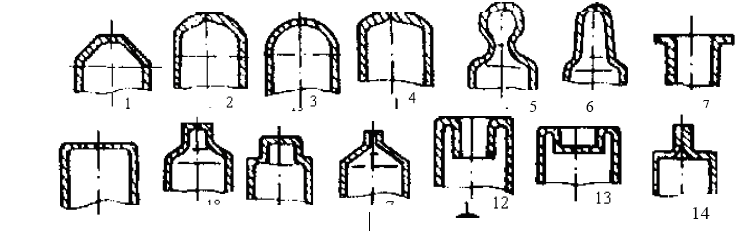

Получаемые раскаткой изделия весьма разнообразны по форме, а именно, такими могут быть цельнокатаные (без оси) ролики рольгангов и ленточных транспортеров, баллоны, резервуары и ресиверы для сжатых и сжиженных газов (рисунок 1).

Рис.1. Детали, получаемые из труб способом торцовой раскатки

1 – 6 - герметичные сферические, эллипсоидные и параболические днища;

7 - фланцы трубопроводов; 8 - 11 - плоские и ступенчатые днища и горловины; 12, 13 - детали с внутренним выворотом; 14 - цапфы на роликах

2. Применение холодной торцовой раскатки (ХТР)

Процесс обеспечивает высокую точность и низкую шероховатость поверхности получаемого изделия, что в большинстве случаев позволяет исключить из процесса дальнейшую механическую обработку.

Также могут быть получены детали пневматических или гидравлических цилиндров, полые штоки с шаровой пятой, крышки амортизаторов, экраны и переходники для теплообменных аппаратов; стержни со специфической или конусной концовкой; трубчатые анкеры и металлоконструкции; ступенчатые валы, втулки и многое другое

Одной из самых эффективных областей применения рассматриваемого процесса является получение утолщений на торцах трубы и получение деталей с наружными буртами или внутренними бортами или выворотами.

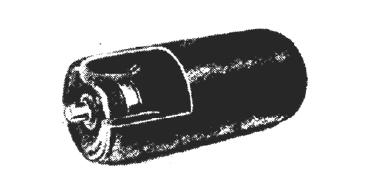

На рисунке 2.1 показана деталь ролик ленточного транспортера, полученная из трубной заготовки путем ее торцевой раскатки, то есть выворотом торцевых участков вовнутрь. Экономия материала и снижение трудоемкости при изготовлении данной детали очевидны.

Рис.2.1 Ролик ленточного транспортера, полученный торцовой раскаткой

Заготовками для выполнения процессов раскатки являются трубы или отходы трубного производства, причем диапазон заготовок по диаметрам D от 20 до 630 мм, по толщине стенки S от 0,8 до 34 мм, по длине L - без ограничения. Отношение S / D допустимо от 0,02 до 0,1

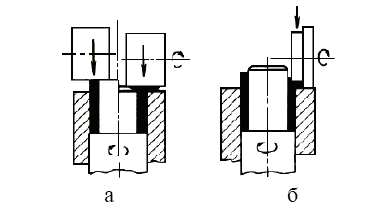

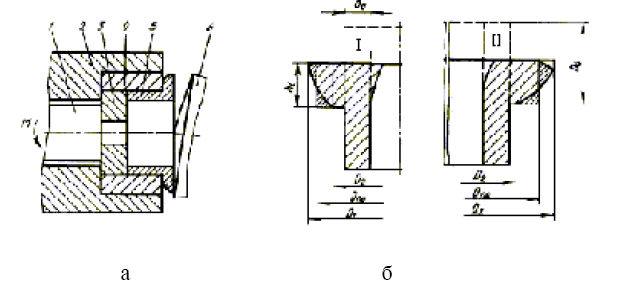

Процесс и схема торцевой раскатки с внутренней оправкой показаны на рисунке 2.2.

Рис.2.2. Схемы торцевой раскатки с внутренней оправкой

а – без утонения стенки, б – с утонением стенки

Материал заготовок сталь углеродистая, среднеуглеродистая, инструментальная, а также некоторые марки легированной стали, цветные металлы и их сплавы.

Торцовая раскатка с внутренней оправкой (рисунок 2.2) обеспечивается перпендикулярным расположением ролика оси вращающейся заготовки. При этом торцевая раскатка может проводиться как без утонения стенки, так и с утонением стенки получаемой детали.

Большое значение на вид получаемого изделия имеет характер формоизменения заготовки. При раскатке заготовок с торца коническим инструментом (рисунок 3.4) может иметь место:

- раскатка высадкой – наблюдается двустороннее течение металла в зоне контакта раскатного валка с заготовкой. В данном случае наблюдается плавное увеличение кривизны выпуклой свободной поверхности, образующегося бурта на протяжении всей операции формообразования. Процесс сопровождается уменьшением внутреннего диаметра заготовки;

- раскатка отбортовкой –в начальной стадии раскатки у заготовки происходит преимущественное течение, контактирующих с валком, слоев металла, что приводит к вывороту этой части заготовки и к образованию острой кромки на периферийной части торцевой поверхности бурта.

Причем, торцовую раскатку можно проводить как на установках без внутренней оправки (рисунок 2.3), так и с ней (рисунок 2.2).

Рис.2.3. Раскатка наружного бурта

а - схема раскатки; б - форма буртов,

полученных в результате высадки и отбортовки,

I - высадка; II - отбортовка.

1 - выталкиватель; 2 - шпиндель; 3 - подпятник; 4 - матрица;

5 - заготовка; 6 - деформирующий валок.

Применение методов ротационной обработки значительно расширяет области использования процессов холодного объемного деформирования.

3. Достоинства и недостатки ХТР

Раскатные валки могут иметь открытые и закрытые калибры. Раскатка в закрытых калибрах обеспечивает лучшее качество торцов обрабатываемых колец, но не исключает возможности образования заусенцев, утяжин и других дефектов, в связи с чем более эффективно применение торцовых валков.

Закрытый способ раскатки характеризуется вращением матрицы и внутреннего валка в одинаковом направлении и удалением их осей, в результате чего происходит раскатка заготовки до наружного диаметра, равного внутреннему диаметру матрицы.

К преимуществам этого способа раскатки относится устойчивое равновесие заготовки в процессе деформирования, поэтому исключается необходимость использования опорных роликов. Кроме того, за счет закатывания заготовки в матрицу наружный диаметр получаемых колец может быть обеспечен с высокой точностью.

Однако большие усилия, требуемые для заполнения матрицы, ограничивают применение закрытого способа раскатки, так как практически не позволяют получать изделия значительных размеров.

К существенным недостаткам этого способа, также ограничивающим его применение, относятся необходимость смены матриц при обработке изделий разных размеров и невозможность получения колец, профилированных по наружной поверхности.

Применение закрытого способа раскатки наиболее целесообразно для изготовления точных изделий небольших размеров со сложным профилем по внутренней поверхности, таких, например, как кольца подшипников качения.

Локальный характер приложения нагрузок::

– уменьшает общую силу деформирования; контактные напряжения, действующие на инструмент; расходы металла на 30 %; трудоемкость изготовления детали приблизительно на 20 % по сравнению с обработкой резанием;

– увеличивает физико-механические свойства обрабатываемого металла,

обеспечивает оптимальное расположение его волокон;

– увеличивает эксплуатационные свойства получаемых деталей.

Основные преимущества ХТР:

Низкая стоимость оснастки, незначительное время подготовки производства, использование оборудования относительно небольшой мощности при изготовлении крупногабаритных деталей, легкая автоматизация,

Можно применять в мелкосерийном производстве

3. Освоены техпроцессы торцовой раскатки заготовок из сталей ШХ15,

ШХ15СТ, 40Х, 20, 45 и Д16 и т. д.

В качестве заготовок используют отрезанные заготовки труб или прутков, устанавливаемые в матрицу свободно с зазором до 0,3 мм на сторону..

Валки могут быть цилиндрической или конической формы (рис. 3.1). Формируют внутренние и наружные бурты по схеме высадки. Диаметр не зависит от размеров детали обычно 250 – 400 мм.

Большие технологические возможности (угол 5 – 15° к оси вращения детали).

Недостаток:

1. сложность формы валка зависит от размеров и формы детали.

Рис.3. Технологические схемы торцовой раскатки

Формоизменение заготовок происходит при торцевой раскатке проводят на высокопроизводительном автомате или на токарном станке.

При трении, в месте контакта заготовки с инструментом, заготовка локально разогревается в зоне обработки и, тем самым, теряет прочность лишь там, где это необходимо.

4. Современное применение ХТР

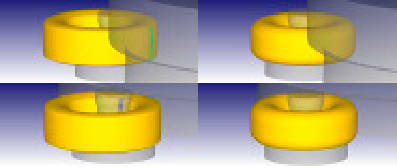

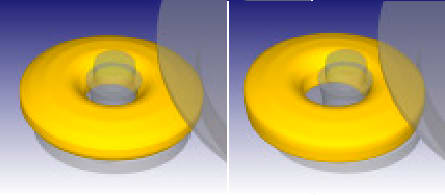

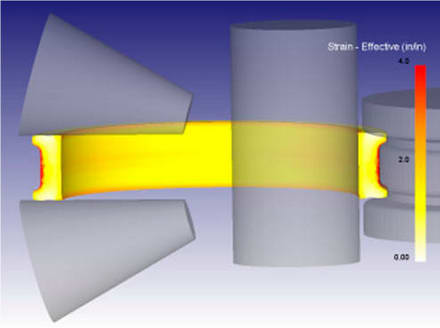

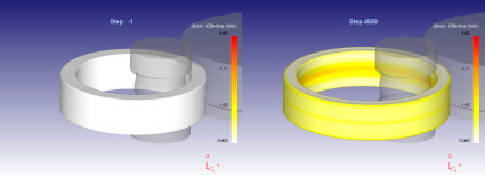

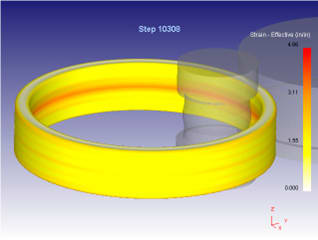

| Компания SFTC постоянно ведет интенсивную работу по совершенствованию и отладке как программы Deform в целом, так и её отдельных модулей, добиваясь лучшего совпадения получаемых результатов с натурными экспериментами. В частности, за последний год SFTC добилась значительных успехов в работе над моделированием процессов индукционного нагрева, различных операций обработки резанием, раскатки колец. Результаты решения нескольких задач из этой области в сравнении с экспериментальными данными представлены ниже. 4.1. Моделирование раскатки заготовки для шестерни. Задача решалась сотрудниками компании SFTC. На рис.4.2 представлена модель в самый начальный момент процесса раскатки (слева вверху), в промежуточной стадии процесса (справа вверху). Незаполнение формы (красный эллипс) и излишнее количество металла, вытекшее в заусенец (зеленый эллипс) получены как при моделировании (слева внизу) так и при реальном эксперименте (справа внизу). Надо обратить внимание на острый выступ на внутреннем диаметре кольца. При данных технологических параметрах возникновение этого дефекта было спрогнозировано в ходе моделирования и подтверждено натурным экспериментом. Результаты ещё двух задач были представлены специалистами компании Jernberg Industries. Материал заготовки сталь 8620 (американский аналог российской стали 0ХГНМ). Процесс протекает при температуре 980 С. Приводной валок вращается с частотой 60 об/мин. Нажимной валок перемещается с постоянной линейной скорость 10 мм/сек. Заготовка в ходе процесса совершает 27 оборотов вокруг собственной оси. Конечная деталь представляет собой кольцо с фланцами на обоих торцах. Для сохранения плоскостности торцов кольца используются вспомогательные направляющие валки. Для адекватного описания геометрии заготовки использовалось порядка 40 000 гексаэдральных восьмиузловых конечных элементов. Для ускорения расчета использовались технологии параллельных вычислений. Цветовая шкала распределение интенсивности пластической деформации в конце процесса. 4.2. Моделирование процесса холодной раскатки. По данным компании Jernberg Industries, обе задачи показали очень хорошую сходимость с результатами реального процесса. |

Список литературы

Смирнов В.С. Теория прокатки. М.: Металлургия, 1697, 462 с.

Аксенов Л.Б. Теория, технология и оборудование обработки металлов давлением. Изд-во: СПбГТУ, 1997, 111 с.

Интернет-ресурсы:

tesis/software/deform/rr_compare.php

window.edu/window_catalog/files/r19225/metod418.pdf

venec.ulstu/lib/v8/korokin.pdf