МІНІСТЕРСТВО ОСВІТИ УКРАЇНИ

ПРИАЗОВСЬКИЙ ДЕРЖАВНИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

ФАКУЛЬТЕТ Інженерно-педагогічний

КАФЕДРА АТП і В

СПЕЦІАЛЬНІСТЬ 7.0925.01 Автоматизоване управління

технологічними процесами і виробництвами

ПОЯСНЮВАЛЬНА ЗАПИСКА

ДО ДИПЛОМНОГО ПРОЕКТУ

НА ТЕМУ:

АСУ ТП процессом спікання агломераційної шихти

в умовах аглофабрики ВАТ ММК ім. Ілліча

СТУДЕНТ __________________________________Цуканова О.А.

КЕРІВНИК ПРОЕКТУ _______________________Щербаков С.В.

КОНСУЛЬТАНТИ:

З ЕКОНОМІКИ

І ОРГАНІЗАЦІЇ ВИРОБНИЦТВА______________Кліменко О.Ю.

З ОХОРОНИ ПРАЦІ_________________________Данілова Т.Г.

З ЦИВІЛЬНОЇ ОБОРОНИ____________________Шоботов В.М.

З НОРМОКОНТРОЛЮ______________________Черкашина Н.В.

РЕЦЕНЗЕНТ_______________________________Шевчук І.Ю.

ПРОЕКТ РОЗГЛЯНУТИЙ КАФЕДРОЮ І ДОПУЩЕНИЙ

ДО ЗАХИСТУ В ДЕК Протокол №______________________________

ЗАВІДУВАЧ КАФЕДРОЮ______________________Гулаков С.В.

МАРІУПОЛЬ, 2002 р.

РЕФЕРАТ

Пояснительная записка: с., рис., табл., приложений, источников.

Объект исследования - процесс спекания агломерационной шихты в условиях аглофабрики ОАО «ММК им. Ильича».

В пояснительной записке рассматриваются вопросы автоматизации участка спекания агломерационного цеха «ММК им. Ильича». Описывается состояние автоматизации в агломерационном производстве на данный момент времени. Литературный обзор содержит информацию о состоянии автоматизаци процесса спекания на различных комбинатах и предприятих черной металлургии, перспективные решения различных проблем и новые технологии. Создание АСУ ТП невозможно без тщательного изучения технологического процесса, поэтому вначале пояснительной записки рассматривается технологический процесс спекания и конструкция агломашины. На основании рассмотрения автоматизируемых параметров, рассматриваются задачи автоматизации и проектируется система АСУ ТП. В процессе проектирования разрабатывается структурная схема автоматизации, выбираются технические средства для контроля и регулирования параметров агломашины, разрабатывается функциональная схема автоматизации. Проектируется оптимальное расположение технических средств на щитах, монтажно-коммутационные и принципиально-электрические схемы подключения приборов.

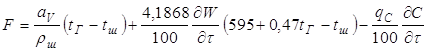

В специальной части пояснительной записки предложена математическая модель спекания агломерационной шихты, реализуемая на ЭВМ, позволяющая быстро и с минимальными затратами исследовать влияние ведущих параметров процесса спекания (высоты слоя шихты, содержания углерода и влаги в шихте, скорости движения спекательных тележек и др.) на его технико-экономические показатели и может быть использована в качестве информационной части в АСУ агломерационным производством для оптимизации технологического процесса.

АВТОМАТИЗАЦИЯ, АГЛОМЕРАЦИОННАЯ МАШИНА, ФУНКЦИОНАЛЬНАЯ СХЕМА, КОНТУР УПРАВЛЕНИЯ, ТЕХНИЧЕСКИЕ СРЕДСТВА, МИКРОКОНТРОЛЛЕР, МАТЕМАТИЧЕСКАЯ МОДЕЛЬ

Содержание

стр.

Введение . . . . . . . . . . . 7

1 Литературный обзор существующих систем управления

процессом спекания агломерата . . . . . . . 9

2 Описание технологического процесса . . . . . . 14

2.1 Производственные операции, осуществляемые на аглофабрике . 14

2.2 Характеристика и конструкция агломашины . . . . 20

2.3 Процесс спекания агломерата на агломашине . . . . 21

3 Процесс спекания – как объект автоматического управления . . 24

3.1 Задачи управления процессом спекания . . . . . 29

4 Структура АСУТП процессом спекания на аглофабрике . . . 31

4.1 Обоснование выбора АСУТП . . . . . . . 31

4.2 Описание, выбранной системы АСУ . . . . . 31

5 Функциональная схема АСУ ТП . . . . . . . 35

6 Специальная часть диплома . . . . . . . . 41

6.1 Разработка контура регулирования температуры в зажигательном

горне . . . . . . . . . . . 41

6.2 Разработка контура регулирования законченностью процесса

спекания . . . . . . . . . . 42

6.3 Разработка контура регулирования соотношением «топливо-воздух» 42

6.4 Проектирование принципиальной электрической схемы контура

регулирования соотношением «топливо-воздух» . . . 43

6.5 Проектирование щита КИПиА контура регулирования

соотношением «топливо-воздух» . . . . . . 44

6.6 Проектирование монтажно-коммутационной схемы контура

соотношением «топливо-воздух» . . . . . . 45

6.7 Математическая модель . . . . . . . 45

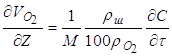

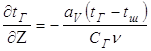

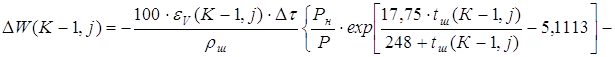

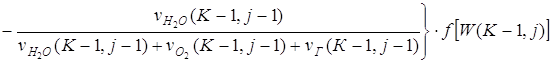

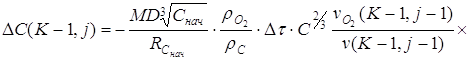

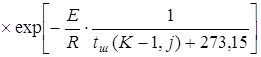

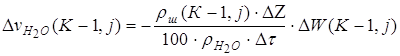

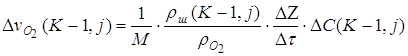

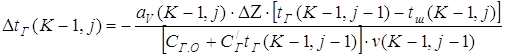

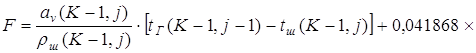

6.7.1 Разработка детерминированной математической модели . 45

6.7.2 Выбор входных и выходных параметров . . . . 52

7 Охрана труда . . . . . . . . . . 53

7.1 Расчет воздухообмена в помещении отдела АСУ ТП участка

спекания аглофабрики . . . . . . . . 54

7.2 Расчет искусственного освещения помещения отдела АСУ ТП . 56

7.3 Расчет защитного зануления корпуса электроустановки . . 60

7.4 Пожарная безопасность помещения отдела АСУ ТП . . . 62

8 Гражданская оборона . . . . . . . . .

8.1 Основные положения . . . . . . . .

8.2 Задание . . . . . . . . . .

8.3 Исследование радиационной обстановки на объекте . . .

8.4 Мероприятия по повышению устойчивости работы аглофабрики

при радиоактивном заражении . . . . . . .

9 Организация производства . . . . . . . .

9.1 Организация и планирование работ по текущей эксплуатации

и ремонту средств автоматизации . . . . . .

9.2 Расчет годового фонда времени рабочих . . . . .

9.3 Определение штата слесарей, обслуживающих систему контроля

и автоматического регулирования . . . . . .

9.4 Организация ремонтных работ и работ по поверке приборов .

9.5 Расчет капитальных затрат, связанных с внедрением АСУ ТП .

9.6 Затраты на материалы и запчасти . . . . . .

9.7 Расчет фонда заработной платы . . . . . .

9.8 Затраты на текущий ремонт КИП и А . . . . .

9.9 Прочие цеховые расходы . . . . . . .

9.10 Амортизационные отчисления . . . . . .

9.11 Энергетические затраты . . . . . . .

9.12 Экономическая эффективность предлагаемой системы

автоматизации . . . . . . . . .

9.13 Технико-экономические показатели . . . . .

Заключение . . . . . . . . . . .

Приложение А. Текс программы . . . . . . .

Приложение Б. Спецификация средств измерения . . . .

введение

Агломерация впервые была применена в цветной металлургии для спекания сернистых и медных руд, а также руд, содержащих свинец и цинк. Агломерация в промышленном масштабе развивалась на основе двух методов: продувкой воздуха через шихту и просасыванием воздуха.

Первые машины для непрерывного спекания руд были разработаны в результате ряда опытов Дуайтом и Ллойдом и были установлены в 1907 г. на заводах в Перу и Америке. В дальнейшем были разработаны и применены машины трех типов: барабанная, горизонтальная, круглая и ленточная с прямолинейным движением. Опыт эксплуатации подтвердил целесообразность применения последних, в результате чего началось их усовершенствование и развитие агломерации железных руд.

Современное агломерационное производство представляет собой сложную систему различных аппаратов, действующих в разных режимах и выполняющих различные функции.

Непрерывный рост производства агломерата, повышение требований к его качеству, а также поточность технологических процессов создали условия для широкого внедрения средств автоматического контроля и управления.

Комплексной автоматизации агломерационного производства уделяется большое внимание. Значительное место в технологической схеме агломерационного производства занимают процессы, связанные со спеканием шихты, одной из основных операций, определяющих качество агломерата.

Основная задача автоматизации агломерационного производства состоит в обеспечении максимальной производительности агломерационных машин и заданного качества агломерата. Одновременно автоматизация позволяет решать задачи повышения уровня организации производства, оперативности управ-ления технологическими процессами и в целом повышения экономической эффективности производства. Одним из важнейших направлений совер-шенствования управления является создание автоматизированных систем с применением вычислительной техники.

Автоматизированная система управления спекательным отделением является качественно новым этапом комплексной автоматизации и призвана обеспечить существенное увеличение производительности труда, улучшение качества выпускаемой продукции и других технико-экономических показате-лей агломерационного производства.

Автоматическое управление в спекательном отделении заключается в автоматическом поддержании высоты слоя аглошихты, загружаемой на машину, контроле и автоматическом регулировании процессом зажигания шихты, контроле температуры зажигания горна, регулирование законченности процесса спекания в конце активного участка аглошихты.

Особенностью построения АСУ является системный подход ко всей совокупности металлургических, энергетических и управленческих вопросов. Специалист по АСУ ТП должен владеть теорией автоматического управления, разбираться в конструкции металлургических агрегатов и основах технологии, достаточно свободно ориентироваться в работе цифровых вычислительных машин, их математическом и алгоритмическом обеспечении, уметь правильно применять технические средства информационной и управляющей техники.

В АСУ ТП воплощены достижения локальной автоматики, систем централизованного контроля, электронной и вычислительной техники. Кроме того, АСУ ТП производят общую централизованную обработку первичной информации в темпе протекания технологического процесса, после чего информация используется не только для управления этим процессом, но и преобразуется в форму, пригодную для использования на выше стоящих уровнях управления для решения оперативных и организационно-экономических задач.

Внедрение АСУ ТП, как и любое нововведение, связано с определенными трудностями и затратами. На этапе освоения проявляются недостатки отдельных элементов вычислительного комплекса, погрешности примененных алгоритмов управления, недостаточная адаптация персонала к условиям работы с помощью вычислительной техники и другое.

При подготовке объекта к внедрению АСУ ТП была проведена работа по модернизации: усовершенствован пульт ручного управления на агломашине, контрольно-измерительные приборы заменены токовыми, для измерения давления, разрежения, расхода воды и газа применены датчики типа «Сапфир».

Целью данного дипломного проекта является разработка современной АСУ ТП процессом спекания шихты аглофабрики ОАО «ММК им.Ильича» с использованием технических средств на базе программируемых микроконтроллеров и персональных компьютеров (рабочих станций). Разработка структурной, функциональной схем и на их основе принципиально-электрической и монтажно-коммутационной, проектирование щитов КИПиА. Разработка модели спекания агломерационной шихты на агломашине и исследование влияния различных параметров на процесс спекания. Рассматриваются также вопросы по гражданской обороне, охране труда и технико-экономической эффективности.

1 литературный обзор существующих

систем автоматизации процесса

спекания агломерата

Непрерывный рост производства агломерата, повышение требований к его качеству, а также поточность технологических процессов создали условия для широкого внедрения эффективных средств автоматического контроля и управления и поставили задачу дальнейшего повышения уровня автоматизации. Автоматическое управление внедряют практически на всех участках аглофабрики. Автоматизируются процессы транспортировки, дозирования и загрузки шихтовых материалов, получают развитие новые, более совершенные способы контроля и управления процессами зажигания и спекания агломерационной шихты.

Применение АСУ ТП повышает оперативность управления агломерационным процессом [1], обеспечивает рациональное его ведение и облегчает труд агломератчиков. Благодаря повышению прочности агломерата уменьшается выделение пыли и улучшается экологическая обстановка в производстве, что немаловажно.

На современном этапе автоматизации агломерационного процесса применяются стабилизирующие системы управления процессами агломерации, выполняющие следующие функции: обеспечение непрерывного потока шихты, стабилизации режима возврата, регулирование влажности шихты, стабилизации места окончания процесса спекания, оптимизации процесса спекания, стабилизации химического состава и физических свойств агломерата.

Результаты промышленной эксплуатации [2] подтвердили техническую и экономическую целесообразность применения микропроцессорного вычислительного комплекса для АСУ ТП нижнего и среднего уровня в агломерационном производстве. В настоящее время в НПО «Днепрчерметавтоматика» ведется работа по созданию АСУ агломашины №4 НЛМК. Предусмотрено значительное расширение информационных функций, модернизация технических средств, алгоритмов и критериев управления агломерационным персоналом.

В АО «Западно-Сибирский металлургический комбинат» [3] была использована имитационная модель агломерации, которая позволяла совершенствовать технологию двухслойного спекания шихты применительно к условиям и особенностям работы аглофабрики ЗСМК. На основании анализов на фабрике ЗСМК был разработан усовершенствованный алгоритм регулирования коэффициента распределения топлива по высоте слоя. В настоящее время разработанный алгоритм регулирования реализован на 3-х агломашинах ЗСМК. Наибольшая эффективность его использования может быть достигнута при внедрении АСУ шихтовым отделением и локальной системы автоматического дозирования топлива по слоям.

По техническому заданию института ВНИИМТ и по проекту Казгипромеза на агломашине АКМ-312 Карагандинского металлургического комбината [4] смонтирована и с января 1995 года эксплуатируется установка по утилизации тепла, выделяемого в процессе охлаждения агломерата. Установка отбирает горячий воздух из-под укрытия головной части линейного охладителя ОП-315 и подает воздух двумя индивидуальными нитками в горн и в слой за горном. Установка снижает выбросы пыли в атмосферу и улучшает условия труда обслуживающего персонала. Несмотря на незавершенность теплоизоляции и нестабильность работы аглоцеха, эксплуатация установки с учетом возмещения затрат на её сооружение оказалась рентабельной, снизился расход газа и твердого топлива.

Для создания совершенной системы автоматического управления ходом аглопроцесса [5] необходимо найти надежные методы количественной оценки связей между основными технологическими параметрами работы агломерационных машин.

При выборе входных и выходных параметров необходимо иметь в виду многонаправленность связей, однако это не всегда принимается во внимание. Целью исследования было установление более надежных количественных связей между входными и выходными параметрами работы удлиненных агломашин аглофабрики №4 Магнитогорского металлургического комбината и разработка на их основе рекомендаций по управлению работой зоны охлаждения аглоспека и оперативному изменению содержания углерода и влаги в шихте.

В Донецком политехническом институте в 1990 году исследовался вопрос оптимизации агломерационного процесса [6]. В задачу исследования входила оценка возможности статической оптимизации агломерационного процесса на основе выбора наиболее эффективных параметров идентификации объекта, с помощью которых с достаточной для практики точностью можно получить управляющую модель оптимизации, а также технической реализации предлагаемой оптимизации.

Непременным условием реализации предложенного метода оптимизации аглопроцесса является контроль и стабилизация основных технологических параметров.

Реализация активных схем поиска экстремальных значений технологических параметров (производительности, состава агломерата и т.д.) агломерационного процесса в полном объеме достаточно сложна.

Предложенный алгоритм обладает новизной и может быть рекомендован к внедрению на строящихся или реконструируемых аглофабриках.

Испытанная частично практикой эффективность работы локальных систем стабилизации теплового режима аглопроцесса на аглофабриках Енакиевского металлургического завода и Коммунарского металлургического комбината [7] позволила предопределить последовательность задач создания структур оперативного контроля и регулирования: система контроля основных технологических показателей агломерационного процесса; система распознания основных причин нарушения нормального хода аглопроцесса; алгоритм управления аглопроцессом с целью получения максимума производительности и стабилизации содержания оксида железа (II) в агломерате и его механической прочности на базе стабилизации основных технологических факторов хода аглопроцесса. Алгоритм обладает преимуществами по сравнению с известными и может быть рекомендован для вновь строящихся или реконструируемых аглофабрик.

На днепровском металлургическом заводе им. Дзержинского [8] был введен в эксплуатацию прибор для автоматической и наиболее точной регистрации освещённости в вакуум-камерах, над которыми заканчивается процесс спекания. Принцип действия разработанного прибора основан на поглощении приемниками энергии инфракрасного излучения раскаленных частиц агломерата.

На аглофабрике №1 днепровского завода им. Дзержинского прошел испытания прибор [8], служащий датчиком для автоматического измерения и регулирования разрежения по вакуум-камерам. В основу разработанного прибора положен емкостный метод измерения неэлектрических величин.

На аглофабрике завода «Азовсталь» на основании проведенных исследований и анализа существующих систем автоматического регулирования скорости агломерационной машины как функции законченности процесса спекания [8] установлено, что эти системы неустойчивы и имеют колебательный характер регулирования.

Предлагаемая институтом автоматики система двойного регулирования агломерационной машины устраняет недостатки, присущие системам регулирования по параметрам, характеризующим законченность процесса спекания. Указанная система предусматривает регулирование интенсивности спекания и регулирование скорости аглоленты. Институт «Металлургавтоматика» разработал проект и рабочие чертежи системы для аглофабрики №2 днепровского металлургического завода им. Дзержинского. Все основные узлы смонтированы на этой фабрике и пущены в эксплуатацию.

Из существующих систем автоматического дозирования компонентов агломерационной шихты [8] все большее распространение получают следящие системы, в которых поддерживается постоянным соотношение концентрат/руда, причем наибольший эффект достигнут на агломерационных фабриках, снабжающихся тонкоизмельченными концентратами повышенной влажности. Такие системы внедрены на аглофабриках Ново-Криворожского горнообогатительного комбината (НКГОК) и ЮГОК.

Система [8] автоматического управления автоматическим дозированием агломерационной шихты, разработанная лабораторией автоматизации агломерационного производства Института автоматики, внедрена на мариупольском заводе «Азовсталь» и на НКГОК. Система обеспечивает непрерывность потока шихты, но требует осуществления автоматического дозирования возврата и автоматизации систем распределения агломерационной шихты по машинам без чего автоматическое управление автоматическим дозированием малоэффективно.

В 1993 году работниками Центральной лаборатории автоматизации и механизации аглоцехов предложены усовершенствованные автоматические системы подготовки аглошихты и процесса спекания агломерата с целью улучшения его качества [9]. На комбинате «Запорожсталь» применяются системы управления дозированием топлива в аглошихту с коррекцией содержания негорючей части, автоматизации дозирования известняка в аглошихту, автоматической стабилизации высоты слоя шихты на паллетах аглоленты. Разработан и внедрен специальный пробоотборник возврата, обеспечивающий получение данных для усредненного химического состава возврата.

На Новолипецком металлургическом комбинате [10] в 1987г. внедрена и промышленно освоена автоматизированная система управления агломерационным процессом на агломашине №3 типа АКМ-312. АСУ ТП выполняет информационные функции и функции непосредственного цифрового управления технологическими процессами окомкования, загрузки, зажигания и спекания шихты на агломашине и охлаждения агломерата на линейном охладителе.

В агломерационном производстве [11] осуществлена на ряде аглофабрик автоматизированная дозировка шихтовых материалов, а также системы увлажнения шихты и ее спекания, позволяющие улучшить качество регулирования по сравнению с применявшимися ПИ-регуляторами в 1,5-2 раза.

В Днепропетровском металлургическом институте были проведены исследования по завершенности агломерационного процесса [12]. Использовалась агломашина площадью спекания 62,5 м², оборудованная 9 пылевыми мешками. Методами химического и рентгеноструктурного анализа установлено, что изменения состава пыли отражает последовательность фазовых и химических превращений в зоне формирований спека на завершающей стадии процесса агломерации. Показатели пылевыделения в период окончания процесса спекания являются представительной характеристикой завершенности формирования структуры спека. Характеристики пыли могут быть использованы для управления законченностью процесса спекания.

НПО «Энергосталь» (г. Харьков) разработали экспоненциально-степенную аналитическую аппроксимацию эмпирически приближенно известного начального распределения локальных температур в слое агломерата, изготовленного на подвижной ленте агломашины [13], удобна для использования в соответствующих теплотехнических расчетах, в частности, при численном расчете температур в последующей зоне активного воздушного охлаждения агломерата.

Для создания совершенной системы управления ходом агломерационного процесса необходим поиск надежных методов количественной оценки связей между основными технологическими параметрами работы агломашины [14]. Целью исследования Магнитогорского горно-металлургического института в 1991 году была разработка методики подготовки технологических данных работы агломашин для последующей их математической обработки. Разработанные на основе полученных тесных связей между технологическими параметрами рекомендации включены в технологическую инструкцию по управлению аглопроцессом на аглофабрике №4 Магнитогорского металлургического комбината.

В результате внедрения АСУ ТП на агломашине №3 типа АКМ-312 НЛМК [15], обеспечены увеличение производительности по агломерату на 1,4%, экономия твердого топлива на 1,0%, металлосодержащего сырья на 0,22%, снижение содержания мелкой фракции (5-0 мм) в агломерате на 1,0% и достигнут годовой экономический эффект 270,4 тыс. руб.

Внедрение системы автоматической стабилизации высоты слоя шихты на паллетах аглоленты на шести агломашинах [16] позволило стабилизировать процесс спекания, улучшить качество агломерата при экономии твердого топлива на агломерацию.

2 Описание ТЕХНОЛОГИческого ПРОцесса

2.1 Производственные операции, осуществляемые на аглофабрике

Слово «агломерат» происходит от латинского слова agglomerаtus [24], что дословно означает присоединенный, прибавленный. Агломерация – процесс получения кусков (агломерата) путем спекания мелкой руды с топливом при высокой температуре горения.

Задачей агломерационного процесса является подготовка высококачественного сырья для доменного производства из концентратов обогащения руд, рудной мелочи колошниковой пыли окалины, шламов, отсева агломерата и других железосодержащих материалов путем спекания их с соответствующим количеством топлива в прочные и пористые куски (агломерат).

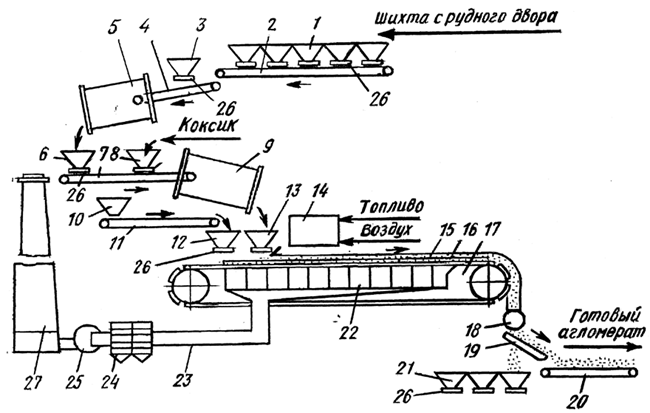

Производственные операции, осуществляемые на аглофабрике ОАО «ММК им. Ильича», иллюстрирует схема на рисунке 2.1.

Для приемки и переработки всего поступающего сырья аглофабрика имеет:

- рудный двор (открытый склад) с полезной площадью 8640 м2 служит для складирования и усреднения аглоруд и отходов применяемых при производстве агломерата;

- приемную траншею роторного передвижного вагоноопрокидывателя (ПРВО) имеет длину 170 м с полезным объемом 8400 м3 для разгрузки прибывающих на аглофабрику аглоруд и аглодобавок;

- приемную траншею башенного вагоноопрокидывателя (БВО) имеет длину 60 м с полезным объемом 3000 м3 ;

- тупиковую эстакаду для разгрузки отсева и бракованного агломерата длиной 220 м;

- склад руды и концентрата имеет два пролета длиной 420 м каждый, предназначен для складирования, усреднения и забора в производство концентрата, ракушечника и марганецсодержащих отходов;

- склад флюсов и топлива имеет общую длину 312 м и предназначен для складирования и усреднения пребывающих на аглофабрику флюсов и топлива;

- площадку промежуточного складирования и подсушки шламов.

В производстве агломерата необходимо использование извести. Известь, получаемая путем обжига смеси известняков, является интенсификатором агломерационного процесса. За счет извести происходит подсушка концентрата, что улучшает его дозирование в дозировочном отделении, кроме того, известь создает дополнительные условия для окомкования концентрата, тем самым

Рисунок 2.1 – Технологическая схема аглофабрики

улучшая газопроницаемость шихты, обеспечивая высокую производительность агломашин. Крупность смеси известняков, входящих в состав шихты для обжига, должна находиться в пределах 3-10 мм, крупность коксовой мелочи – 0-6 мм.

Шихта с рудного двора поступает в приемные бункера 1, откуда в определенном соотношении по транспортным конвейерам 2 и 4 она подается в первичные барабаны-смесители 5 (скорость вращения 8-12 об/мин), где происходит ее смешивание, увлажнение и окомкование. Назначение смешивания, окомкования и увлажнения шихты – получение химически однородной смеси всех компонентов шихты, обладающих высокой газопроницаемостью в процессе спекания.

Из бункера 3 в смеситель поступает возврат. Возвратом или оборотным продуктом называется отсев агломерата и неспекшаяся шихта фракции 0-8 мм, полученные при грохочении готового агломерата. Возврат является интенсификатором процесса спекания, т.к. улучшает газопроницаемость шихты. Заданное количество возврата в шихте должно выдерживаться строго постоянным и составлять 20-25% от общей массы шихты.

Мелкие увлажненные частицы шихты при перемешивании укрупняются, образуя комочки; шихта становится зернистой и рыхлой, что повышает ее газопроницаемость. Усредненная шихта из смесителя загружается в бункер 6 и транспортером 7 в определенном соотношении с коксиком, поступающим из бункера 8, подается во вторичный барабаны-окомкователи 9 (скорость вращения 6-7 об/мин). В барабанах-окомкователях установлено автоматическое устройство по отсечке воды во время остановки агломашины.

Дозирование компонентов шихты для обжига осуществляется на конвейерах ПШ-11 и ПШ-25 (малая дозировка) в режиме автоматического регулирования соотношения известняк - топливо. Дозирование осуществляется установлением необходимых расходов компонентов шихты, выдаваемых на сборный транспортер 2 питателями 26 из соответствующих бункеров. Для выдачи материалов из бункеров применяют в основном тарельчатые и вибрационные питатели.

Со складов флюсов и топлива смесь известняков системой конвейеров подается в бункера дробильного отделения. Из бункеров смесь известняка подается электровибрационными трубоконвейерами производительностью 150 т/час, или инерционными питателями производительностью 200 т/час в молотковые дробилки ДМР 1450х1300х1000. Измельченный продукт из дробилок поступает на вибрационный грохот ГИСТ-72, который выделяет 3 фракции, которые распределяются по разным конвейерам.

В качестве агломерационного топлива используется смесь антрацитового штыба и коксовой мелочи. Дозирование компонентов топливной смеси производится на складе флюсов и топлива в заданном соотношении и системой конвейеров подается в бункера четырехвалковых дробилок (емкость бункера 100 м3 ).

Дозировка компонентов шихты производится весовым (раздельным) способом в соответствии с утвержденными нормами и расчетом шихты на данный период. Основное назначение дозировки – обеспечить получение агломерата заданного качества с постоянными физико-химическими свойствами. Подача шихты из дозировочного отделения на шесть работающих агломашин (т.е. на один аглокорпус) производиться одним потоком. Количество дозируемой шихты должно строго соответствовать фактической производительности агломашин. Как избыток, так и недостаток шихты нарушает технологию процесса спекания. Контроль выдачи компонентов шихты производиться весоизмерителями двух типов: ДН-100 (для флюсов и топлива) и магнитоанизотропные (для рудной части шихты и возврата). На качество шихты большое влияние оказывает порядок заполнения бункеров и выдачи материалов из них: бункера должны обеспечивать максимальное усреднение дозируемых материалов.

Подготовленную шихту 15 из промежуточного бункера 13 равномерно и непрерывно подают системой загрузки на агломашину 17 и укладывают на бесконечно движущуюся цепь колосниковых тележек (паллет), предварительно поместив на них постель 16, которая поступает из приемного 10 и промежуточного 12 бункеров по транспортеру 11.

Система загрузки агломерационной шихты должна обеспечивать формирование структуры слоя с максимальной и равномерной по ширине спекательных тележек газопроницаемостью в процессе спекания.

Система загрузки включает бункер с окном выдачи шихты, барабанный питатель и загрузочный лоток. Загрузочное устройство обеспечивает выдачу шихты на паллеты равномерным слоем по ширине агломашины и во времени. Для равномерной загрузки агломерационной машины шихтой в промежуточном бункере поддерживают постоянный запас шихты на уровне, не ниже 800 мм от барабанного питателя. Для загрузки шихты на паллеты используется загрузочный лист, угол которого и расстояние от колосников паллет регулируется в зависимости от высоты слоя и свойств шихты таким образом, чтобы происходила сегрегация шихты по крупности. Поверхность шихты, загруженной на паллеты, должна постоянно заглаживаться при помощи специальной гладилки, которая расположена за загрузочным устройством.

Высота слоя шихты устанавливается от 330 до 400 мм, в зависимости от газопроницаемости. Если высоту слоя понизить, то понизится прочность агломерата, повысится удельный расход топлива и увеличится относительный выход возврата. Равномерное распределение шихты является одним из необходимых условий для нормального протекания процесса спекания.

Процесс спекания агломерата начинается с зажигания верхнего слоя шихты, которое производится четырехгорелочным камерным горном 14 с торцевым расположением горелок, работающем на природном газе. Подача газа на горн допускается только при гарантии его воспламенения от пламени костра или от раскаленной поверхности шихты. Давление газа должно быть не ниже 300 мм. вод. ст. При падении давления газа ниже 300 мм.вод.ст. подача газа на горн прекращается и агломашина останавливается. В зоне зажигания путем регулирования подачи газа и воздуха следует поддерживать температуру в пределах 1100-1150ºС. Для достижения такой температуры расход газа должен находиться в пределах 550-600 м3 /ч, расход воздуха – 6500-7000 м3 /ч. Температура горна поддерживается в пределах от 1280 до 1380°С. Расход газа и воздуха контролируется приборами, а также по виду пламени: при избытке воздуха пламя становиться синеватым, при недостатке воздуха пламя имеет светло-белый оттенок. Нормальное зажигание шихты достигается расходом необходимых количеств газа и воздуха, необходимым распределением расхода газа и воздуха по горелкам, постоянством массовой доли влаги и углерода в шихте, равномерной загрузкой шихты на паллеты.

Процесс спекания агломерата ведется в соответствии с технологической картой, составленной исходя из состояния агломерационных машин, а также на основании нормативного расхода шихтовых материалов.

Скорость движения агломашин регулируется в зависимости от вертикальной скорости спекания с таким расчетом, чтобы процесс спекания закончился на последней вакуум-камере зоны спекания, т.е. на 17-й с последующим охлаждением агломерата на 13-ти вакуум камерах. Недопустима работа агломашин с недопеком шихты. В случае резкого увеличения количества топлива в шихте необходимо снизить скорость движения агломашины для пропекания слоя шихты до колосниковой решетки.

Признаком, по которому можно судить о содержании углерода в шихте, является зона раскаленной поверхности спека после выхода из-под горна. При нормальном ходе процесса (при оптимальном содержании углерода в шихте, оптимальной скорости агломашины и пр.) спек должен быть на изломе равномерно пропечен по всей высоте и ширине пирога – не должно быть непропеченной шихты. При избытке топлива спек получается сильно оплавленным, с большими порами и может частично привариваться к колосникам.

Температура отходящих газов является одним из основных показателей хода процесса спекания и зависит: от массовой доли топлива в шихте, от законченности процесса спекания, от количества вредных прососов воздуха, от высоты слоя.

В первых вакуум-камерах (с 1 по 9) температура должна составлять 50-100ºС, в последних камерах с 15 по 17 зоны спекания она достигает максимума – 250-350ºС. При правильном ведении процесса температура в последней вакуум камере зоны спекания должна быть на 20-30ºС ниже, чем в предпоследней камере.

Температура отходящих газов перед эксгаустером должна быть не ниже 75ºС, а в коллекторе спекания 105-120ºС. Температура отходящих газов ниже указанной недопустима, т.к. ведет к возможности конденсации влаги, что способствует засорению тракта газоочистки и залипанию лопаток ротора эксгаустера. Оптимальное разрежение в коллекторе спекания составляет 800-100 мм.вод.ст., при этом разрежение по вакуум-камерам зоны спекания (кроме первой и последней) должно быть на 100-150 мм.вод.ст. ниже, чем в коллекторе. Понижение разрежения в коллекторе спекания указывает на повышение газопроницаемости шихты или на увеличение вредных прососов в газоотводящих трактах.

По мере движения тележек к хвостовой части машины горение коксика с верхнего слоя распространяется в нижние слои; этому способствует размещение под тележками вакуум-камер 22, в которых при помощи эксгаустера 25 создается разрежение до 10000 Па.

Охлаждение агломерата производится непосредственно на работающей агломашине в зоне охлаждения. На площади 60 м2 начиная с 20 до 32 вакуум-камеры агломерат должен охлаждаться в вакуумном режиме до 400-600°С. Готовый агломерат сбрасывают в конце машины с тележек, дробят с помощью дробилок 18, подвергают отсеиванию на грохотах 19, охлаждают и отправляют по транспортеру 20 в доменный цех. Неспекшуюся мелочь (возврат) помещают в приемные бункера 21 и возвращают для повторного спекания (в бункер 10) в качестве добавки к шихте.

Продукты сгорания и воздух из вакуум-камер по коллектору 23 поступают на очитку в циклоны 24 и удаляют эксгаустером 25 через трубу 27.

2.2 Характеристика и конструкция агломашины

Самым распространенным способом агломерации является спекание на ленточных агломерационных машинах непрерывного действия, при котором через слой спекаемых материалов просасывается воздух.

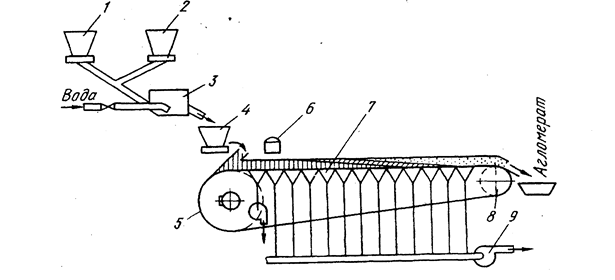

Схема ленточной агломерационной машины показана на рисунке 2.2.

Рисунок 2.2 – Ленточная агломерационная машина непрерывного действия:

1, 2 – бункеры, 3 – барабанный смеситель, 4 – промежуточный бункер, 5 – ведущий барабан, приводиться в движение двигателем постоянного тока, 6 – зажигательный горн, 7- вакуум-камеры, 8 – ведомый барабан машины, 9 – эксгаустер.

Характеристика агломерационной машины аглофабрики «ММК им. Ильича», подробная конструкция которой представлена в графической части дипломного проекта на листе 1:

Тип – АКМ-1,2,3-85/160

Количество – 12 шт

Площадь просасывания общая – 160 м2

Длина площади просасывания – 65 м2

Ширина рабочей поверхности – 2,7 м

Производительность – 170 т/час, годного 125 т/час

Скорость движения палет – 1,5-6,0 м/мин

Максимальная толщина спекаемого слоя – 350 мм

Тип электродвигателя – ДП-52

Мощность – 32 квт

Обороты – 730 об/мин

Тахогенератор – ЭТ-7/110

Обороты тахогенератора – 1950 об/мин

Колосники – по ТУ 14-12-44-84

Техническая характеристика эксгаустера:

Тип - 9000-11-2

Производительность – 2000 м3 /мин

Начальное давление при входе во всасывающий патрубок – 0,9 атм.

Начальная температура газа – 70ºС

Создаваемый напор (повышение давления) – 1600 мм.вод.ст.

Техническая характеристика дымососа:

Тип - Д-21, 5х2

Производительность отнесенная к 0ºС и 760 мм.рт.ст. – 4500 м3 /мин

Начальная температура газа – 200ºС

Создаваемый напор (повышение давления) – 470 мм.вод.ст.

Техническая характеристика газового горна:

Площадь горна – 6,8 м2

Объем топочного пространства – 5,2 м2

Тип горелок – ГПН

Количество горелок – 4 шт

Расход газа на горн – 500-700 м3 /час

Расход воздуха – 5000-8400 м3 /час

Тепловая мощность горна – 3,6-4,2·106

2.3 Процесс спекания агломерата на агломашине

Под процессом спекания понимают совокупность превращений при которых сжигаемое просасываемое воздухом твердое топливо в слое шихты обеспечивает развитие высоких температур в зоне горения и оплавление материалов. В результате получается спек, обладающий необходимыми физико-химическими свойствами. Основными параметрами, характеризующими процесс спекания являются температура поверхности зажженной шихты, высота слоя, скорость спекания, температура в зоне горения, время пребывания шихты на ленте (скорость ленты) и степень законченности спекания.

Начальной стадией спекания является зажигание шихты, при котором необходимо воспламенить частицы содержащегося в ней топлива и внести в слой количество тепла, обеспечивающее дальнейшее развитие горения. Наряду с обеспечением необходимых температуры и количества тепла следует иметь в зажигательном горне соответствующий состав продуктов сгорания с тем, чтобы в них содержалось достаточное количество кислорода, идущего на сжигание топлива в слое.

Чтобы в горн не подсасывался со стороны холодный воздух или не выбивалось из него пламя, особенно со стороны бортов тележек, необходимо поддерживать определенное давление, а для обеспечения перемещения зоны горения и просасывания газов через слой создавать в вакуум-камерах под горном соответствующее разрежение.

При зажигании шихты основными факторами являются температура поверхности и количество тепла, аккумулируемое в верхнем слое шихты.

Определенное влияние на процесс зажигания оказывает величина разрежения под зажигаемым слоем. При слишком малом разрежении продукты горения просасываются медленно, что приводит к замедлению процесса зажигания, особенно скорости теплопередачи в нижние горизонты слоя, а также снижению скорости перемещения фронта горения твердого топлива. При повышенном разрежении теплопередача осуществляется слишком быстро, фронт горения отстает, концентрация тепла в зажигаемом слое снижается, в результате чего спек получается непрочным.

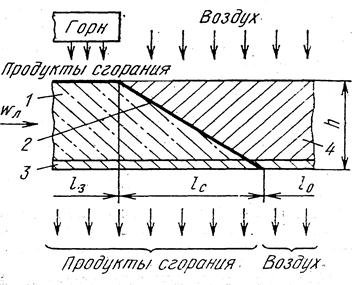

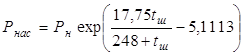

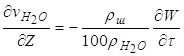

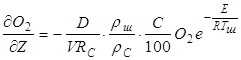

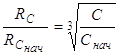

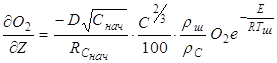

Спекание шихты ведется на колосниковой решетке паллет агломерационной машины методом просасывания воздуха. Просасываемый через слой шихты воздух образует зону горения высотой 15-35 мм с температурой 1400-1600°С, передвигающуюся вниз с вертикальной скоростью спекания ![]() мм/с. Спекаемая шихта перемещается от головной к хвостовой части машины со скоростью движения аглоленты

мм/с. Спекаемая шихта перемещается от головной к хвостовой части машины со скоростью движения аглоленты ![]() мм/с. В таких условиях зона горения приобретает форму наклонного плоского слоя (рисунок 2.3). В зоне длиной

мм/с. В таких условиях зона горения приобретает форму наклонного плоского слоя (рисунок 2.3). В зоне длиной ![]() происходит зажигание сырой шихты 1; в зоне горения 2

происходит зажигание сырой шихты 1; в зоне горения 2

Рисунок 2.3 – Схема спекания шихты на агломашине

осуществляется спекание шихты на участке длиной ![]() ; готовый агломерат 4 образуется за зоной спекания. На участке длиной

; готовый агломерат 4 образуется за зоной спекания. На участке длиной ![]() агломерат охлаждается просасываемым воздухом. Сырая шихта и агломерат размещается на постели 3.

агломерат охлаждается просасываемым воздухом. Сырая шихта и агломерат размещается на постели 3.

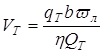

Основные параметры агломерационного процесса при установившемся режиме связаны соотношением:

![]() , (2.1)

, (2.1)

где h

– высота слоя шихты; ![]() - время спекания

- время спекания

Скорость движения ![]() поддерживается такой, чтобы процесс спекания заканчивался на заданной длине спекания

поддерживается такой, чтобы процесс спекания заканчивался на заданной длине спекания ![]() . В зоне горения спекаемый материал сплавляется, образуя пористый агломерат.

. В зоне горения спекаемый материал сплавляется, образуя пористый агломерат.

Температура регулируется в ходе всего процесса спекания, т.к. от этого зависит качество спекаемой шихты. При нормальном ходе процесса спекания агломерат равномерно спечен и при выдаче с ленты раскален не более чем на 1/3 высоты «пирога». На незаконченность процесса спекания указывает низкая температура отходящих газов в последних вакуум-камерах и наличие не спекшейся шихты в изломе «пирога» у колосников паллет. Повышение температуры отходящих газов в коллекторе происходит вследствие замедления скорости движения паллет или кратковременной остановки агломерационной машины; повышения газопроницаемости шихты. Понижение температуры отходящих газов в коллекторе имеет место при: уменьшении содержания топлива в шихте по сравнению с оптимальным; переоплавление поверхности слоя шихты из-за высокой температуры зажигания; наличие большого количества вредных прососов воздуха; завышение скорости движения паллет.

3 процесс спекания – как объект

автоматического управления

Основными показателями хода технологического процесса агломерации (выходными величинами) является производительность агломашины и качество агломерата. Производительность агломашины измеряют в тонах годного агломерата, полученного за час работы. Качество оценивают по химическому составу агломерата, прочности и восстанавливаемости его. Косвенным обобщенным показателем качества агломерата может служить отношение FeO/Fe2 O3 в готовом продукте, однозначно связанное с технологическими свойствами агломерата.

Результаты агломерационного процесса во многом зависят от управления процессом спекания. Сложность процесса спекания как объекта автоматического управления определяется его зависимостью от большого числа технологических факторов, таких как свойство шихты, количество топлива, условия зажигания и т.д.

Управление процессом спекания заключается в стабилизации его законченности в определенной точке по длине аглоленты и в подборе входных параметров с целью обеспечения максимальной производительности и высокого качества агломерата. Для оценки и контроля хода процесса спекания используются такие показатели, как температура и состав отходящих газов, освещенность в вакуум-камерах, магнитная проницаемость слоя и др.

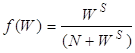

Законченность процесса спекания может нарушаться в результате изменений состава шихты, её влажности, степени уплотнения, высоты слоя шихты и скорости движения аглоленты. Все указанные возмущения в конечном итоге проявляются через изменение скорости спекания шихты, которая, таким образом, является возмущающим воздействием для системы управления законченностью спекания.

В качестве показателей законченности спекания шихты обычно используется температурные показатели процесса: температура в одной из последних вакуум-камер, разность или сумма температур в разных вакуум-камерах, температура в общем газовом коллекторе. Применение микропроцессорной техники позволяет использовать некоторые комплексные показатели.

В общем случае процесс спекания может быть представлен как многомерный объект с вектором состояния (выходные или управляемые величины) и вектором управления (управляющие воздействия). На выходные параметры могут воздействовать и возмущающие воздействия.

Агломерационная машина является многопараметровым объектом, в котором две основные выходные величины – производительность агрегата и качество конечного продукта, при этом эти параметры существенно зависят от ряда входных воздействий: горизонтальной скорости движения агломерационной ленты, высоты спекаемого слоя, производительности эксгаустера, условий зажигания и физико-химических свойств шихты. Три последних входных величины можно заменить одним комплексным параметром – вертикальной скоростью спекания, а в качестве единого выходного параметра целесообразно принять активную длину агломерационной машины, в пределах которой завершается процесс спекания.

Процесс производства агломерата протекает в условиях возмущающих воздействий: изменения химико-минералогического и зернового состава компонентов спекаемой шихты, условий дозирования, транспортирования, смешения и увлажнения шихты, а также укладки шихты на агломерационную машину. Для устранения влияния возмущений на ход технологического процесса используют следующие основные управляющие воздействия: соотношение (дозирование) компонентов спекаемой шихты, содержание углерода (коксика) в шихте, влажность шихты, скорость движения аглоленты, разрежение в вакуум камерах и др.

Особенности процесса спекания и агломашины как объекта автоматического управления можно сформулировать следующим образом:

- агломашина представляет собой систему, характеризуемую многими входными и выходными параметрами;

- процесс непрерывный;

- работа агломашины подвержена резким возмущениям, связанным с произвольным изменением расхода шихты, запаздыванием системы и т.д.

![]()

Zi

|

Xi Yi

![]()

![]() JE

JE

Рисунок 3.1 – Агломашина как объект автоматического управления

Xi – входные параметры (управляющие переменные), контролируются непрерывно и периодически;

Zi – входные параметры (возмущающие воздействия), характеризующие химические и физические свойства компонентов шихты, а также конструктивные свойства оборудования, переменные указанной группы являются неконтролируемыми и периодически контролируемыми величинами;

Yi – выходные параметры – зависимые переменные (выходные показатели), характеризующие качество и количество конечного продукта процесса (прочность, основность, восстановимость агломерата, производительность агломашины).

Агломерационный процесс в целом характеризуется наличием обратных связей. Так, при неравномерной укладке шихты на аглоленту при изменении газопроницаемости отдельного участка шихты воздушные потоки по всей длине аглоленты перераспределяются, что создает эффект внутренних обратных связей. Значительное влияние на ход процесса оказывает добавка в шихту возврата. Наличие обратных связей значительно усложняет и затрудняет исследование процесса и его оптимизацию.

Входные параметры: влажность шихты; газопроницаемость шихты; содержание углерода в шихте; высота слоя шихты; скорость движения аглоленты; производительность эксгаустера; условия зажигания – температура горна (температура среды в горне), температура зажигания (температура над поверхностью спекаемой шихты), обобщенная температура, измеряемая при помощи термопары, установленной в середине горна, температура поверхности аглошихты; расход топлива; расход воздуха; расход компрессорного воздуха; расход воды на газоочистку, на скрубберы; длина аглоленты.

Выходные параметры: скорость спекания; состав и температура отходящих газов; разряжения в вакуум-камерах; температуры в вакуум-камерах; время пребывания шихты на аглоленте.

Возмущающие воздействия: изменение состава шихты; изменение влажности шихты; изменение степени уплотнения шихты; изменение высоты слоя шихты; изменение скорости движения аглоленты; подсосы холодного воздуха; изменение разряжения над зажигаемым слоем; изменение соотношения топливо-воздух.

Наиболее распространенным управляющим воздействием в системе автоматического управления процессом спекания является изменение скорости аглоленты. Для обеспечения окончания процесса спекания в одном и том же месте по длине аглоленты скорость аглоленты ![]() должна постоянно соответствовать скорости спекания шихты

должна постоянно соответствовать скорости спекания шихты ![]() :

:

, (3.1)

, (3.1)

где l – расстояние от места зажигания до точки измерения;

hc – заданная величина спеченного слоя в точке измерения.

Обычно добиваются окончания процесса спекания в конце аглоленты, т.е. при  (где lл

–

рабочая длина ленты; Н – высота слоя шихты). При этом скорость аглоленты должны составлять:

(где lл

–

рабочая длина ленты; Н – высота слоя шихты). При этом скорость аглоленты должны составлять:

![]() (3.2)

(3.2)

Для реализации указанного соотношения необходимо контролировать скорость спекания шихты. Одним из показателей скорости спекания может служить расход воздуха, просасываемого через спекаемый слой.

Качество зажигания шихты существенным образом влияет на ход процесса спекания. При недостаточно интенсивном зажигании верхняя часть слоя может оказаться неспекшейся. Чрезмерно же высокая температура в горне и, следовательно, интенсивность зажигания приводит к оплавлению верхнего слоя агломерата, ухудшению газопроницаемости и снижению скорости спекания. Для каждых конкретных условий существует определенное значение интенсивности зажигания, при котором достигается высокая производительность агломашины и удовлетворительное качество агломерата. Количество тепла, вносимого в слой шихты при зажигании, зависит от температуры продуктов сгорания, продолжительности зажигания, расхода топлива на зажигание и др. Весьма важным является выделение тепла за счет горения твердого топлива, содержащегося в самой шихте. Определенные затруднения при автоматизации зажигания шихты связаны с отсутствием точных методов и средств контроля его эффективности. Кроме того, процесс зажигания подвержен влиянию целого ряда возмущающих воздействий (изменения теплоты сгорания топлива зажигания, состава и свойств шихты, скорости аглоленты и др.); значительное влияние оказывает величина разрежения под зажигаемым слоем.

Таким образом, результаты процесса зажигания определяются рядом факторов, которые в значительной степени взаимозависимы. В связи с этим в качестве основного показателя процесса зажигания часто применяют расход тепла зажигания ![]() , приходящегося на единицу поверхности слоя шихты. Расход топлива в горне определяется в данном случае выражением:

, приходящегося на единицу поверхности слоя шихты. Расход топлива в горне определяется в данном случае выражением:

, (3.3)

, (3.3)

где ![]() - расход топлива на зажигание;

- расход топлива на зажигание; ![]() - ширина слоя шихты;

- ширина слоя шихты;

![]() - скорость аглоленты;

- скорость аглоленты; ![]() - удельная теплота сгорания топлива;

- удельная теплота сгорания топлива;

![]() - тепловой к.п.д. зажигательного горна.

- тепловой к.п.д. зажигательного горна.

Тепловой режим процесса можно контролировать, измеряя интенсивность свечения зажженной шихты после горна. Интенсивность излучения зависит от содержания топлива в шихте. На интенсивность свечения поверхности пирога заметно влияет влажность шихты, разрежение в вакуум-камерах, продолжительность пребывания шихты под зажигательным горном, температура горна, крупность топлива и др. Таким образом, датчик светимости шихты может давать достоверные показания только при условии стабилизации некоторых параметров (влажности шихты, температуры горна) или введения коррекции (по скорости движения ленты, по разрежению).

По ходу процесса изменяется состав продуктов сгорания. Важнейшим фактором, определяющим состав отходящих газов, является содержание топлива в слое. Так как отношение СО:СО2 в газе зависит от температуры сгорания углерода, то эту зависимость можно использовать для оценки температуры в зоне спекания по составу газа.

Один из основных показателей, характеризующих тепловой режим спекания, - механические свойства агломерата. Эти свойства обычно определяются путем различных испытаний, таких как разрушение агломерата во вращающемся барабане, сбрасыванием и др. При разгрузке агломерата с агломашины на колосниковый грохот также происходит своего рода испытание на прочность агломерата в естественных условиях. Количество выделяемого на грохоте возврата характеризует прочность получаемого агломерата. Таким образом, непрерывный контроль выхода возврата позволяет получать информацию об одном из важнейших свойств агломерата – его прочности.

Обеспечение высоких показателей агломерационного процесса может быть достигнуто путем его оптимизации, что предполагает выполнение качественного металлургического расчета аглошихты, обеспечение необходимого усреднения материалов, поступающих в шихтовое отделение, повышение точности дозирования компонентов. Весьма перспективными в этой связи являются разработки и применение средств контроля химического состава компонентов. К оптимизации процесса относится выбор наиболее рациональных режимов зажигания и спекания шихты. В ходе процесса спекания оптимизирующие воздействия обычно направлены на изменение содержания углерода в шихте, влажности шихты и высоты спекаемого слоя. Непременным условием обеспечения автоматической оптимизации процесса является наличие на отдельных его участках автоматических систем стабилизации основных параметров.

3.1 Задачи управления процессом спекания

Для обеспечения максимальной производительности агломашин служат системы автоматического контроля и управления процессом спекания, выполняющие операции подготовки шихты (увлажнения и окомкования), загрузки её на агломерационную машину, контроля теплового режима и оптимизации процесса спекания. Определенное значение имеют также локальные схемы контроля и управления уровнем материалов в потоках и емкостях, а также системы управления отдельными механизмами агломерационной фабрики – дробилками, эксгаустерами, обжиговыми установками и др.

Точность дозирования компонентов шихты влияет на качество готового агломерата и ход спекания на аглоленте. Постоянство химического состава шихты достигается дозировкой шихтовых материалов системой бункеров с питателями. Дозирование осуществляется по массе материалов с учетом их химического состава. Соотношение компонентов шихты регулируют путем автоматического поддержания расхода отдельных составляющих с корректировкой по данным химических анализов и анализов влажности материалов. Качество регулирования при этом зависит от частоты отбора проб и анализа.

Для обеспечения качественной загрузки шихты спекательные тележки агломашины оборудуют промежуточным (загрузочным) бункером, который, как промежуточная емкость, сглаживает колебания разности между приходом шихты из барабана-окомкователя и расходом ее на аглоленту. Чтобы не нарушалась газопроницаемость окомкованной шихты, уровень ее в промежуточном бункере необходимо поддерживать как можно точнее.

Автоматизация управления процессами в спекательном отделении заключается в автоматическом поддержании высоты слоя аглошихты, загружаемой на машину, автоматическом регулировании уровня шихты в промежуточном бункере (промбункере) над агломашиной, контроле и автоматическом управлении процессом зажигания шихты и регулировании законченности процесса спекания в конце активного участка аглоленты. Отдельный узел управления составляют механизмы охлаждения и дозирования возврата.

С целью оперативного управления агломерационным процессом на аглофабрике осуществляют контроль следующих технологических параметров:

- скорость движения аглоленты;

- объемных расходов природного газа и воздуха на зажигание;

- температуры зажигания слоя шихты, отходящих газов в последних вакуум-камерах, коллекторах агломашины, перед эксгаустерами, шихты перед барабанами-окомкователями;

- разрежения в вакуум-камерах, коллекторе агломашины перед эксгаустерами;

- толщина слоя агломерата на аглоленте.

Скорость движения аглоленты необходимо контролировать, т.к. равномерное распределение шихты по ширине аглоленты является одним из необходимых условий для нормального протекания процесса спекания. Если скорость аглоленты увеличится, то температура шихта к 11-14 вакуум-камерам может быть выше нормы, что ухудшает качество спекаемой шихты.

Контроль объемов расхода природного газа и воздуха на зажигание, т.к. необходимо равномерное зажигание шихты по аглоленте. Высокая температура факела, избыток тепла для зажигания вызывает плавление поверхности слоя и ухудшение его газопроницаемости. При низкой температуре зажигания получается плохо спеченная с малой прочностью верхняя часть «пирога».

Температура регулируется в ходе всего процесса спекания, т.к. от этого зависит качество спекаемой шихты.

АСУ ТП отделения спекания агломерата является подсистемой АСУ ТП агломерационного производства. В целом АСУ ТП должна обеспечивать за счет стабилизации и оптимизации технологического процесса:

- повышение производительности агломашин;

- повышение выхода годного агломерата;

- снижение доли возврата в шихте;

- повышение качества агломерационной шихты;

- снижение удельного расхода шихты на окомкование и брак по окомкованию и спеканию;

- уменьшение числа аварийных режимов работы;

- улучшение условий труда обслуживающего персонала;

- облегчение управления объектом.

4 СТРУКТУРА АСУТП процессом

спекания на аглофабрике

4.1 Обоснование выбора АСУТП

На структурной схеме отображают в общем виде основные решения проекта по функциональной, организационной и технической структурам АСУ ТП с соблюдением иерархии системы и взаимосвязей между технологическим объектом и комплексом технических средств (КТС) системы управления.

Многоуровневая структурная система управления обеспечивает надежность, оперативность, ремонтоспособность системы автоматизации, при этом легко решается оптимальный уровень централизации управления с минимальным количеством технологического контроля, управления и линий связи между ними.

Так как, процесс спекания является сложным технологическим процессом (дозирование и подача сыпучих материалов, режим зажигания, подача шихты системой конвейеров, процесс спекания агломерата, скорость аглоленты и т.д.), то целесообразно применять многоуровневую структуру управления супервизорного типа.

Супервизорная система с использованием средств локальной автоматики обеспечивает достаточно качественное управление для процессов с относительно небольшим количеством параметров и несложными алгоритмами выработки управляющих воздействий, а использование локальной автоматики уменьшает использование машинного времени ЭВМ, что целесообразно с экономических позиций: один компьютер можно использовать для управления несколькими АСУ, также возможно использование машинного времени для иных операций.

Под супервизорным понимается такой режим работы АСУ ТП, когда на нижних уровнях функционируют регуляторы, управляющие локальными контурами (на базе серийных электронных устройств или контроллеров), а на верхнем – ЭВМ, на которой реализованы задачи управления этими контурами через механизм выдачи управляющих воздействий на автоматические задатчики локальных контуров.

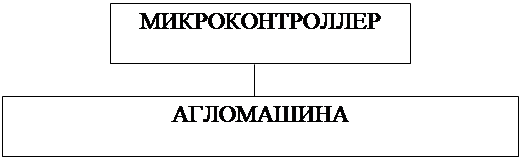

В дипломном проекте разработана система супервизорного типа. На высшем уровне ЭВМ, на низшем микроконтроллер. ЭВМ вырабатывает задание для микроконтроллера, а также осуществляет другие функции. Непосредственным управлением занят микроконтроллер. В данном случае ЭВМ может выполнять вычислительные функции АСУ отделения спекания, а также АСУ участка дозирования и даже АСУ ТП всей аглофабрики. Для обеспечения гибкости системы предусмотрены возможности перехода системы в полуавтоматический (ручное определение задания регулятору), а также ручной режим работы (ручное управление исполнительными механизмами).

4.2 Описание, выбранной системы АСУ

Структурная система АСУ ТП представлена в графической части дипломного проекта на листе 2 и представляет собой двухуровневую систему супервизорного типа, состоящую из следующих уровней:

1. Уровень измерительных средств и локальных средств контроля и регулирования. Состоит из датчиков, сигнализаторов значений параметров, источников питания. Он представляет собой уровень, на котором осуществляется контроль и регулирование параметров процесса при помощи средств контроля и регулирования, находящихся на объекте автоматизации. Все эти средства расположены непосредственно на объекте и на щитах участков КИПиА и представляют собой: первичные датчики, вторичные приборы, станции управления, цифровые регулирующие устройства (микроконтроллер). Также на этом уровне расположены средства диспетчерской связи и производственной громкоговорящей связи. На этом уровне система выполняет следующие функции: контроль параметров, измерительное преобразование, контроль и сигнализация измерительных параметров, выбор режимов работы, регистрация параметров, связь с объектом. На верхней ступени этого уровня находится оператор, который непосредственно контролирует и, если необходимо, регулирует определенные параметры процесса. В данном проекте на нижнем уровне находятся средства локальной автоматики – микроконтроллер, который выполняет функции регулятора и аналоговый вторичный прибор для оперативного отображения текущей информации на щите КИПиА. Для обеспечения гибкости системы предусмотрены возможности перехода системы в полуавтоматический (ручное определение задания регулятору), а также ручной режим работы (ручное управление исполнительными механизмами).

2. Уровень централизованных средств контроля и управления. На этом уровне происходит контроли и управление процессом централизованно, т.е. имеется возможность управлять несколькими технологическими объектами одновременно и решать дополнительные задачи связанные с обработкой данных. На этом уровне расположена ЭВМ, выполняющая следующие функции: ручной ввод данных, регистрация параметров на внешних запоминающих устройствах, моделирование работы объекта и выдача заданий на локальные регулирующие устройства, расчет показателей работы за смену на основании поступающих данных в течении смены, расчет технико-экономических показателей. На высшей ступени этого уровня располагается оператор, который и производит контроль за работой ЭВМ и вводит недостающие данные о работе агрегата. На данном уровне нет средств связи с объектом, т.к. всю необходимую информацию ЭВМ получает через модуль интерфейсной связи микроконтроллера в цифровом виде. Уровень АСУ связан с предыдущим уровнем при помощи диспетчерской связи и производственной громкоговорящей связи.

Данная структура позволяет системе гибко реагировать на выход из строя какого-либо элемента, для обеспечения непрерывности технологического процесса. При выходе из строя или нарушении связи с компьютером задание микроконтроллеру будет определено вручную. При выходе из строя или нарушении связи с микроконтроллером управление может осуществляться с помощью блока ручного управления.

Верхний уровень автоматизации

нижний уровень автоматизации

Рисунок 4.1 – Структура системы автоматизации

Таблица 4.1 – Условные обозначения технических средств на структурной схеме контроля и автоматизации

| Обозначение | Наименование |

| 1 | 2 |

Д С СУ ИЦ ИА |

Датчик-преобразователь Сигнализатор значений параметров процесса Станции управления исполнительными механизмами Индикатор цифровой Индикатор аналоговый |

Продолжение таблицы 4.1

| 1 | 2 |

Р РА КА ЗД ПР ВЗУ ВВУ УП ВТ ПРВ ДС ПГС УСО |

Регуляторы Регистр аналоговый Командо-аппарат Задатчик Процессор Внешнее запоминающее устройство Вводно-выводное устройство Устройство печати Видеотерминал Пульт ручного ввода данных Диспетчерская связь Производственная громкоговорящая связь Устройство связи с объектом |

Таблица 4.2 – Условные обозначения функций системы автоматизации

| Обозначение | Наименование |

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 |

Контроль параметров Дистанционное управление исполнительным механизмом Измерения Контроль и сигнализация значений параметров Стабилизация параметров Выбор режима работы регулятора Ручной ввод данных Регистрация параметров Расчет ТЭП Учет производства и составление данных в смену Диагностика технологических линий Распределение технологических линий Оптимизация отдельных техпроцессов Анализ состояния техоборудования Прогнозирование основных показателей производства Оценка работы смены Контроль выполнения плановых заданий Контроль проведения ремонтов Подготовка, выдача информации в АСУ ТП Получение производственных ограничений от АСУ ТП |

5 ФУНКЦИОНАЛЬНАЯ СХЕМА АВТОМАТИЗАЦИИ

Функциональная схема автоматизации – основная схема проекта и показывает функционально-блочную структуру управления, а также степень оснащения объекта управления устройствами контроля и управления.

На функциональной схеме в дипломном проекте изображена система автоматизации процесса спекания агломерата на агломерационной фабрике ОАО «ММК им. Ильича» (лист 3).

В соответствии с поставленными задачами разработаны контуры:

- автоматического контроля температуры в зажигательном горне;

- автоматического регулирования температуры в зажигательном горне;

- автоматического контроля температуры в коллекторе спекания;

- автоматического контроля температуры в коллекторе охлаждения;

- автоматического контроля температуры природного газа на аглокорпус;

- автоматического контроля температуры в вакуумкамерах №16-21, 31;

- автоматического контроля и регулирования законченности процесса спекания;

- автоматического контроля температуры отходящих газов перед эксгаустером;

- автоматического контроля температуры отходящих газов перед скрубберами;

- автоматического контроля разрежения перед эксгаустером;

- автоматического контроля разрежения в коллекторе спекания;

- автоматического контроля разрежения в коллекторе охлаждения;

- автоматического контроля разрежения в вакуумкамерах №1-17;

- автоматического контроля давления природного газа в горн;

- автоматического контроля давления воздуха в горн;

- автоматического контроля расхода природного газа в горн;

- автоматического контроля расхода природного газа на аглокорпус;

- автоматического контроля расхода воздуха в горн;

- автоматического регулирования соотношения «топливо-воздух»;

- автоматического контроля уровня шихты в промбункере;

- автоматического контроля скорости аглоленты;

- аварийной сигнализации агломашины.

Рассмотрим более подробно разработанные контуры.

Контур автоматического контроля температуры в зажигательном горне: измерение температуры осуществляется первичным пирометрическим преобразователем ППТ121-01 (поз.1-1), с которого сигнал поступает на вторичный измерительный преобразователь ПВ-0 (поз.1-2), который выдает стандартный сигнал 0-5 мА на вторичный регистрирующий прибор Диск-250-1121 (поз.1-3) и на микроконтроллер Symatic S7-300. С микроконтроллера сигнал поступает в ЭВМ.

Контур автоматического контроля температуры в коллекторе спекания: сигнал с термоэлектрического преобразователя ТХК-1087 (поз.4-1) поступает на вторичный регистрирующий прибор Диск-250-1121 (поз.4-2), на микроконтроллер и на ЭВМ.

Расположение приборов в контурах автоматического контроля температуры в коллекторе охлаждения, температуры природного газа на аглокорпус, температуры в вакуумкамерах №16-21, 31, температуры отходящих газов перед эксгаустером и перед скрубберами аналогично контуру контроля температуры в коллекторе спекания.

Контур автоматического контроля разрежения перед эксгаустером, в коллекторе спекания и коллекторе охлаждения, вакуумкамерах №1-17 осуществляется с помощью измерительного преобразователя разряжения «САПФИР-22М-ДВ», сигнал с которых поступает на вторичный регистрирующий прибор Диск-250-1121, на микроконтроллер и на ЭВМ.

Контур автоматического контроля давления природного газа и воздуха в горн: состоит из датчика-реле напора ДН-40 (поз.22-1, 23-1), преобразователь МЕТРАН-45 (поз.22-2, 23-2) и вторичного регистрирующего прибора Диск-250 (поз.22-3, 23-3). Кроме того сигнал поступает на микроконтроллер и на ЭВМ. Здесь работает аварийная сигнализация: при ослаблении давления газа срабатывает звуковая или световая сигнализация, а затем останавливается работа машины.

Контур автоматического контроля расхода воздуха, природного газа в горн и на аглокорпус абсолютно одинаковы по составу приборов: диафрагма (поз. 24-1, 25-1, 26-1), преобразователь измерительный разности давлений «САП-ФИР-22М-ДД-2410» (поз. 24-2, 25-2, 26-2), блок извлечения корня БИК-1,1 (поз.24-3, 25-3, 26-3), вторичный регистрирующий прибор Диск-250-1121 (поз.24-4, 25-4, 26-4), выходной сигнал с которого поступает на микроконтроллер Symatic S7-300 и на ЭВМ.

Контур автоматического контроля скорости агломашины: состоит из тахогенератора постоянного тока ТГМ-30 (поз.28-1), сигнал с которого поступает на микроконтроллер и на ЭВМ.

Контур автоматического контроля уровня шихты в промбункере: состоит из датчика уровня (поз. 27-1), сигнал с которого поступает на измерительный преобразователь ЭП-8007 (поз.27-2), а затем на вторичный регистрирующий прибор Диск-250-1121 (поз. 27-3), выходной сигнал поступает на микроконтролер Symatic S7-300 и на ЭВМ.

Аварийная сигнализация агломашины осуществляется следующим образом: при падении разрежения в коллекторе спекания или давления природного газа, воздуха при подаче в горн ниже допустимого, происходит звуковая сигнализация при переключении кнопочно переключателя КЕ-011 на звонок МЗ-1, либо световая сигнализация, при переключении на световое табло ТСМ.

Далее приводятся основные параметры выбранных модулей микроконтроллера Simatic S7-300.

Блок питания PS 307 1В сконструирован для подключения к линейному напряжению 120/230 В переменного тока и снабжает вторичную сторону напряжением 5 В постоянного тока 4 А и 24 В постоянного тока 0,5 А.

Входное напряжение:

- номинальное значение ~120/230 В;

- допустимые диапазоны от 85 до 132 В от 170 до 264 В.

частота питающей сети:

- номинальное значение 50/60 Гц;

- допустимый диапазон от 47 до 63 Гц.

- при 120 В перем. тока 0,55 А;

- при 230 В перем. тока 0,31 А.

Выходные напряжения:

- номинальное значение 5,1 В / 24 В;

- допустимые диапазоны 5 В: +2% / -0,5%; 24 В: ±5%;

Выходные токи 5 В: 4 А; 24 В: 0,5 А.

Блок питания PS 307 1Е сконструирован для подключения к линейному напряжению 120/230 В переменного тока и снабжает вторичную сторону напряжением 5 В постоянного тока 10 А и 24 В постоянного тока 1 А.

Входное напряжение:

- номинальное значение ~120/230 В;

- допустимые диапазоны от 85 до 132 В от 170 до 264 В.

частота питающей сети:

- номинальное значение 50/60 Гц;

- допустимый диапазон от 47 до 63 Гц.

Номинальный входной ток:

- при 120 В 1,14 А;

- при 230 В 0,57 А.

Выходные напряжения:

- номинальное значение 5,1 В / 24 В;

- допустимые диапазоны 5 В: +2% / -0,5%; 24 В: ±5%;

Выходные токи 5 В: 10 А; 24 В: 1,0 А.

Таблица 5.2 – Технические характеристики CPU 315-2DP

| Процессор | Pentium 120 МГц |

| Возможность расширения памяти | 16 Мбайт |

| Напряжение питания | 3,3 В |

| Кэш второго уровня | 250 Кбайт |

| Номинальное напряжение | 5 В пост. тока (от 4,75 до 5,25 В пост.тока) |

| Типовое потребление тока | 3,0 А |

| Максимально допустимое потребление тока | 3,5А |

| Максимально допустимые потери мощности | 17,5 Вт |

| Максимально допустимые потери мощности с интерфейсными субмодулями | 20,5 Вт |

| Рабочая память | 0,8 Мбайт или 1,6 Мбайт (встроенная) |

| Загрузочная память | 16 Кбайт (встроенная) |

| Размер отображения процесса, входы и выходы | 512 байт |

| Область адресов входов/выходов | 16 Кбайт |

Цифровые входы/выходы Аналоговые входы/выходы |

131072 8192 |

Таблица 5.3 – Технические характеристики интерфейсных модулей IM 153-1

| Потребление тока из шины S7-300 5 В пост.тока IM 153-1 | Тип. 100 мА Макс. 120 мА |

| Потери энергии IM 153-1 | Тип. 500 мВт Макс. 600 мВт |

| Источник питания для устройства расширения | 5 В / 5 А на цепь |

Повторитель RS 485 усиливает сигналы данных на линиях шины и связывает шинные сегменты между собой.

Таблица 5.4 – Технические данные повторителя R 485

Источник питания: - номинальное напряжение - пульсация |

24 В пост.тока от 18 пост.тока до 30 пост.тока |

Потребление тока при номинальном напряжении: - без нагрузки в разъеме PG/OP - нагрузка в разъеме PG/OP (5В/90мА) - нагрузка в разъеме PG/OP (24В/100мА) |

100 мА 130 мА 200 мА |

| Скорость передачи | от 9,6 кбит/с до 12 Мбит/с |

Таблица 5.5 – Технические данные памяти

| Наименование | Потребление тока при 5 В | Токи при буферизации |

| МС 952 / 64 Кбайт / RAM | тип. 20 мА макс. 50 мА |

тип. 0,5 мкА макс. 20 мкА |

| MC 952 / 64 Кбайт / 5 В флэш | тип. 15 мА макс. 35 мА |

- |

Таблица 5.6 – Модуль ввода дискретных сигналов SM 321 (16 входов)

| Количество входов, которые могут управляться одновременно | 16 |

| Потребление тока и шины S7-400 (5 В пост.тока) | макс. 150 мА тип. 100 мА |

| Данные для выбора датчика | |

Входное напряжение Номинальное значение |

от 24 до 60 VUC |

| Для сигнала «1» | от 15 до 72 VDC от –15 до –72 VDC от 15 до 60 VAC |

| Для сигнала «0» | от –6 до +6 VDC от 0 до 5 VAC |

| Диапазон частот для сигналов переменного тока | от 47 до 63 Гц |

| Входной ток при сигнале «1» | от 4 до 10 мА |

Таблица 5.7 – Модуль ввода аналоговых сигналов SM 331 (8 входов)

| Диапазон измерения напряжения | ± 80 мВ,± 250 мВ,± 500 мВ, ± 1 В, ± 2,5 В, ± 5 В, ± 10 В, от 1 до 5 В |

| Диапазон измерения тока для 4-х проводных преобразователей | от 0 до 20 мА, от 4 до 20 мА, ± 20 мА |

| Диапазон измерения тока для 2-х проводных преобразователей | от 4 до 20 мА |

Модуль аналогового вывода SM 332:

- 4 выходов;

- разрешающая способность 13 бит;

- выходные диапазоны для напряжения;

- выходные диапазоны для тока;

- напряжение питания: 24 В пост.тока.

Таблица 5.8 – Модуль аналогового вывода SM 332

| Выходной диапазон (номинальные значения) | ± 10 В от 0 до 10 В от 1 до 5 В ± 20 мА от 0 до 20 мА от 4 до 20 мА |

Модуль с релейным выходом SM 332:

- 8 выходов;

- номинальное выходное напряжение: до 230 В перем.тока / 125 В пост. тока

Таблица 5.9 – Модуль аналогового вывода SM 332

Номинальное напряжение на L+ Допустимый диапазон |

от 5 до 264 В перем. тока от 5 до 125 В пост.тока |

Суммарный ток выходов (на группу) до 40˚С до 60 ˚С |

Без вент. / с вентил. 10 А / 10 А 5 А / 10 А |

Допустимая разность потенциалов между группами на стороне процесса/стороне управления |

500 В перем.тока 1500 перем.тока |

| Тип контакта | Вид А |

| Сопротивление контакта | Макс. 100 Ом |

| Минимальный ток нагрузки | 10 мА |

| Потери мощности модуля | тип. 4,5 Вт, макс. 25 Вт |

В качестве ЭВМ выбран Pentium III-650, 17’’ SVGA, 128 Mb, который прошел промышленное испытание. Для вывода на печать данных выбран широкоформатный принтер Epson FX-1880.

6 СПЕЦИАльная часть диплома

В специальной части диплома разрабатываются основные контуры по регулированию процессом спекания аглошихты на агломашине. Проектируется контур управления процессом зажигания в горне, так как от температуры в зоне горения зависит качество спекания шихты. При рассмотрении технологии производства было выяснено, что скорость движения ленты на машине оказывает существенное влияние на законченность процесса спекания. Поэтому, разработан контур по регулированию скорости агломашины или законченностью спекания. На горение оказывает влияние также и расход природного газа и воздуха. Учитывая это, разработан контур по регулированию соотношения «топливо-воздух», который также является немаловажным по своей значимости в процессе спекания.

6.1 Разработка контура регулирования температуры

в зажигательном горне

Основной контур в системе автоматизации - контур контроля и регулирования температуры в зажигательном горне. Рассмотрим его работу подробнее.

Измерение температуры осуществляется первичным пирометрическим преобразователем ППТ-121 (поз.1-1), с которого сигнал поступает на вторичный измерительный преобразователь ПВ-0 (поз.1-2), который выдает стандартный сигнал 0-5 мА на вторичный регистрирующий прибор Диск-250-1121 (поз.1-3) и на микроконтроллер Symatic S7-300. С микроконтроллера сигнал поступает в ЭВМ. После обработки поступившего сигнала в соответствии с заданным алгоритмом ЭВМ вырабатывает задание для микроконтроллера, при этом в системе предусмотрен переключатель ПМОФ-45 (поз.1-5), позволяющий подавать задание на микроконтроллер либо с ручного задатчика РЗД-22 (поз. 1-4), либо с ЭВМ. Заданное значение индуцируется миллиамперметром М1730 (поз.1-6) и поступает на вход микроконтроллера. На основании полученного задания микроконтроллер вырабатывает управляющее воздействие, которое с выхода микроконтроллера поступает на БРУ-32 (поз.1-7), затем на пускатель ФЦ-0611 (поз.1-8) и на исполнительный механизм МЭО-250/63 (поз.1-9), который управляет клапаном подачи природного газа в горн (поз.1-10). Кроме того на микроконтроллер заводится сигнал о положении регулирующего органа. Регулирование можно осуществлять в трех режимах: автоматическом режиме – когда заданное значение поступает с ЭВМ; режиме локальной автоматики – когда заданное значение поступает с задатчика, если ЭВМ выйдет из строя или с ней будет нарушена связь; режиме ручного управления – когда микроконтроллер выходит из строя и управляющее воздействие подается с помощью блока ручного управления.

6.2 Разработка контура регулирования законченностью

процесса спекания