Министерство образования Российской Федерации

Санкт-Петербургский государственный технический университет

Факультет "Экономики и менеджмента"

Кафедра "Предпринимательство и коммерция"

КУРСОВОЙ ПРОЕКТ

по дисциплине

«Промышленная логистика»

на тему

«Оперативно-календарное планирование на промышленном предприятии»

Выполнил: студент гр. 33/00

Яковлев Е.В.

Принял: д.э.н., проф. Дуболазов В.А.

Санкт-Петербург

2002

СОДЕРЖАНИЕ

ВВЕДЕНИЕ.............................................................................................................................. 3

1. ИСХОДНЫЕ ДАННЫЕ..................................................................................................... 4

2. РАСПРЕДЕЛЕНИЕ ГОДОВОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ЗАВОДА ПО КВАРТАЛАМ И МЕСЯЦАМ........................................................................................................................... 5

3. РАСЧЁТ ПОТРЕБНОГО КОЛИЧЕСТВА И ЗАГРУЗКИ ОБОРУДОВАНИЯ.......... 6

4. РАСЧЕТ КАЛЕНДАРНО-ПЛАНОВЫХ НОРМАТИВОВ............................................ 8

4.1. Расчёт размеров и ритмов партий деталей................................................................. 8

4.2. Расчёт длительности производственных циклов обработки партий деталей....... 8

4.3. Расчёт заделов, опережений запуска и выпуска партий деталей........................... 9

5. СОСТАВЛЕНИЕ ПОДЕТАЛЬНОЙ МЕСЯЧНОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ЦЕХАМ.................................................................................................................................................. 11

5.1. Расчёт размеров и ритмов первых партий деталей................................................. 11

5.2. Расчёт общего количества деталей, подлежащих запуску и выпуску за месяц. 11

5.3. Расчёт сроков запуска и выпуска партий деталей................................................. 12

5.4. Составление графика запуска–выпуска партий деталей...................................... 13

ЗАКЛЮЧЕНИЕ..................................................................................................................... 16

ЛИТЕРАТУРА....................................................................................................................... 17

ПРИЛОЖЕНИЯ..................................................................................................................... 18

ВВЕДЕНИЕ

В курсовом проекте осуществляется оперативно-календарное планирование (ОКП) на условном машиностроительном заводе, состоящем из трех цехов: первый и второй – механические, третий – сборочный. Известны состав и количество оборудования по цехам, сменность его работы. На заводе обрабатывается и собирается определенная номенклатура деталей (10 наимено ваний) и изделий (3 наименования). Заданы маршрут и трудоемкость их обработки по группам взаимозаменяемого оборудования, другие нормативно-справочные данные, необходимые для ОКП.

В процессе оперативно-календарного планирования необходимо установить, в каких производственных подразделениях и когда должны выполняться производственные задания по изготовлению деталей и сборке изделий, подлежащих выпуску. Правильная организация ОКП должна обеспечить равномерное выполнение заданного плана выпуска продукции по количеству и номенклатуре с наилучшими технико-экономическими показателями.

Основой оперативно-календарного планирования являются календарно-плановые нормативы (КПН), позволяющие произвести взаимную увязку календарных планов и согласование работы взаимосвязанных рабочих мест, участков, цехов и обеспечивающие наиболее эффективное использование оборудования, материальных и денежных ресурсов предприятия.

Рассчитанные КПН и результаты распределения годовой производственной программы завода по плановым периодам используются для составления подетальной месячной производственной программы цехам, графика запуска и выпуска партий деталей по цехам, подетально-пооперационного календарного плана-графика.

1. ИСХОДНЫЕ ДАННЫЕ

Исходные данные по курсовому проекту приведены в таблицах 1 – 4 приложений: таблица №1 – общие исходные данные, таблица №2 – исходные данные об обработке деталей по группам оборудования, таблица №3 – фактические остатки деталей в заделах, таблица №4 – индивидуальные исходные данные по изделиям.

Помимо этого, задается, что на каждой группе оборудования выполняется одна операция, поэтому принимается, что индекс группы оборудования соответствует индексу операции.

Технологический процесс обработки деталей и группы оборудования, на которых выполняются операции, не заданы и поэтому выбраны самостоятельно.

Так же самостоятельно были выбраны и значения показателей, по которым в таблице №1 приведены предельные значения.

2. РАСПРЕДЕЛЕНИЕ ГОДОВОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ЗАВОДА ПО КВАРТАЛАМ И МЕСЯЦАМ

Годовую производственную программу завода (ГППЗ) по производству и отгрузке продукции, как правило, вначале распределяют по кварталам. Затем квартальную производственную программу распределяют по месяцам. Возможно распределение сразу по месяцам.

При распределении ГППЗ стремятся в основном к стабильности хода производства, т. е. к равномерному по плановым периодам выпуску продукции, получению прибыли, расходу заработной платы, к равномерной загрузке оборудования, использованию рабочей силы и т. д. Равномерность производства имеет исключительно большое значение для повышения его эффективности.

В качестве показателя оптимальности распределения ГППЗ чаще всего предлагают равномерную загрузку оборудования, выражаемую различными формальными показателями устранения абсолютных (в станкочасах) или относительных отклонений от среднеквартальной (месячной) загрузки оборудования.

В данном же курсовом проекте ГППЗ распределяют по планово-учетным периодам пропорционально числу рабочих дней в периодах (кварталах, месяцах) в планируемом году, т.е. число изделий, выпускаемых в k-м месяце, Nmk равно:

Nmk

=

![]() Дрk ,

Дрk ,

Так для января месяца 2001 года количество рабочих дней – 20, количество рабочих дней в планируемом году – 251, а планируемый выпуск 1-го изделия – 1310. Следовательно, выпуск этого изделия в январе должен составить 1310*20/251=104 шт.

Распределение годовой производственной программы по кварталам и месяцам сведено в таблицу 5.

3. РАСЧЁТ ПОТРЕБНОГО КОЛИЧЕСТВА И ЗАГРУЗКИ ОБОРУДОВАНИЯ

На основе заданной ГППЗ определяется расчетное количество оборудования, необходимого для ее выполнения,

qsl = ] Тsl / Фўэф sl [,

где qsl – количество единиц оборудования s-й группы (s =1,S), необходимое для, выполнения ГППЗ в l-м цехе (l =1,L), шт.; Тsl – трудоемкость выполнения ГППЗ на s-й группе оборудования в l-м цехе с учетом выполнения норм времени, ч/год; L – число основных цехов; S – общее число групп взаимозаменяемого оборудования.

Расчет Tsl производится по формуле

Тsl

=![]() tmsl

Nm

,

tmsl

Nm

,

где tmsl – трудоемкость обработки m-го изделия на s-й группе взаимозаменяемого оборудования в l-м цехе с учетом выполнения норм времени, ч/изд.

Величина tmsl определяется как

tmsl = t' msl / gsl ,

где t'msl – нормативная трудоемкость обработки m-го изделия на s-й группе взаимозаменяемого оборудования в l-м цехе, ч/изд; gsl - коэффициент выполнения норм времени на s-й группе оборудования в l-м цехе с учетом заданий по снижению трудоемкости обработки.

t'msl =

![]() tшк isl

Ч

Kim

,

tшк isl

Ч

Kim

,

где Isl – число наименований деталей, обрабатываемых на s-й группе оборудования в l-м цехе; t шк isl – норма штучно-калькуляционного времени обработки i-й детали на на s-й группе оборудования в l-м цехе, ч/шт.

Расчеты tmsl сведены в таблицу 6.

Нормативная трудоемкость обработки первого изделия на первой группе оборудования определяется как t'111 = 1*0,5+3*0,2+3*0,1=1,4. Коэффициент выполнения норм времени по первой группе оборудования равен 1,2, следовательно t111 = 1,4/1,2=1,17.

Трудоемкость выполнения ГППЗ на первой группе оборудования равна Тsl = 1,17*1310+1,08*1050+1,17*1380=4276

Эффективный фонд времени единицы оборудования s-й группы в l-м цехе Фўэф sl равен

Фўэф sl = Фн (1 - Рпp s /100) ,

где Фн – номинальный фонд времени работы единицы оборудования за год, ч/год; Рпp s – процент времени простоя s-й группы оборудования в ремонте, %.

Номинальный фонд времени работы единицы оборудования определяется по производственному календарю планируемого года по формуле

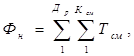

|

где Др

– число рабочих дней в году, раб.дн.; Ксм

– число рабочих смен в рабочем дне; Тсм

– продолжительность смены.

Эффективный фонд времени работы s-й группы оборудования в l-м цехе

Фэфsl = Фўэфsl q sl .

Результаты занесены в таблицу №7 приложений.

Приведем пример расчета этих показателей.

Номинальный фонд времени равняется Фн=251*2*8=4016.

Процент простоя первой группы оборудования в ремонте равен 6%, значит эффективный фонд времени одного станка Фўэф sl =4016*(1-6/100)=3775, а первой группы оборудования – Фэфsl = 3775*5=18875, т.к. в первой ргуппе 5 станков.

Теперь можно определить потребное количество оборудования для первой группы qsl = ]4276/3775[=2. Количество лишних станков в первой группе qлишн1 = 5-2=3. Коэффициент загрузки оборудования равен 4276/18875=0,23.

4. РАСЧЕТ КАЛЕНДАРНО-ПЛАНОВЫХ НОРМАТИВОВ

4.1. Расчёт размеров и ритмов партий деталей

В случае, рассматриваемом в курсовом проекте, когда на предприятии выпускается несколько наименований изделий с большим числом унифицированных деталей и сборочных единиц, определяют единый оптимальный ритм партий деталей RОПТ, который в большей степени способствует достижению равномерного выпуска продукции и равномерной работы, улучшению результатов деятельности предприятия.

Тогда

nil = Rопт Ч NДН i ,

где nil – размер партии деталей i-го наименования в l-м цехе, шт; Rопт – оптимальный ритм партий деталей, раб. дн.; NДН i – среднедневная потребность деталей на сборке изделий, шт/раб. дн.:

N

ДН i

= ,

,

где Др – число рабочих дней в плановом периоде, раб.дн/год (кв., мес.); Nm – число m-х (m=1,M) изделий, выпускаемых в плановом периоде, шт/год (кв., мес.); K im – количество i-х деталей, входящих в m-е изделие, шт/изд.

В данном курсовом проекте расчет Rопт не производится, ритм партии деталей для всех наименований деталей принимается равным 5, т.е. Ri1=Ri2=5.

В этом случае

nil = Ril Nдн i ,

где Ril – ритм запуска-выпуска партий деталей i-го наименования в l-м цехе.

Среднедневная потребность третьей детали определяется как Nдн i= 1310/251=5,3. Тогда размер партии для третьей детали будет nil = 5,3*5=27.

4.2. Расчёт длительности производственных циклов обработки партий деталей

Длительность производственного цикла обработки партии деталей определяется в рабочих днях по каждому цеху по формуле

d nil Jil t шкij

TЦ il = ---- å ---- + Jil t мо+ t ес il ,

K см T СМ j=1 g jl q j

где d - коэффициент параллельности, учитывающий одновременно выполнение операций; Ксм – число рабочих смен в сутки; Тсм – продолжительность смены, ч; Jil – количество операций обработки деталей i-го наименования в l-м цехе; qij – число рабочих мест, на которых одновременно обрабатывается партия i-х деталей на j-й операции; tмо - межоперационное время, раб. дн; tеc il – длительность естественных процессов, раб. дн; tшкij – норма штучно-калькуляционного времени обработки i-й детали на j-й операции, ч.

Значение d колеблется от 0,3 до 1,0 и зависит от степени параллельности (совмещения) выполнения основных операций при обработке партии деталей. В курсовом проекте первоначально можно предусмотреть последовательный вид движения партий деталей по операциям, т. е. взять d = 1. Не обязательно учитывать длительность естественных процессов, положив tеc il = 0, а также взять qij = 1.

Расчет длительности производственного цикла проводиться с помощью таблицы 8 приложений.

В качестве примера приведем расчет длительности производственного цикла для третьей детали в первом цехе Tц il = 6/(8*2)*(0,4+0,34+1,15)+0,25=0,96

4.3. Расчёт заделов, опережения запуска и выпуска партий деталей

В серийном производстве различают цикловые, оборотные и резервные заделы. Цикловые относятся к внутрицеховым заделам, а оборотные и резервные – к межцеховым (складским).

Величина циклового задела по детали (сборочной единице, изделию) i-го наименования в l-м цехе рассчитывается как

H ц il = T ц il Ч N дн i.

Цикловой задел для третьей детали в первом цехе: Hц il = 5,3*2=10,6

Оборотные заделы возникают между смежными звеньями производства по следующим причинам:

- из-за различного характера поступления и потребления деталей (штучного и партионного);

- из-за различных ритмов (размеров) поступающих и потребляемых деталей

- из-за сдвига момента потребления деталей по сравнению с моментом их поступления (при некратности ритмов (размеров) партий деталей в смежных цехах).

В серийном производстве оборотные заделы рассчитывают в основном между цехами и участками, которые появляются из-за неравенства размеров партий деталей в них. Если отношение большего размера партий деталей к меньшему в смежных цехах равно целому числу, то

nil – ni l+ 1

H об il , l+ 1 = ---------- ,

2

где Hобil, l+1 – оборотный задел по детали i-го наименования между смежными l-м и l+1-м цехами, шт.

В курсовом проекте оборотный задел появляется только между вторым и третьим цехами (Hобi2,3) из-за неравенства размеров (ритмов) партий деталей во втором и в третьем цехах (Ri2=5, а Ri3=1).

Для третьей детали оборотный задел равен Hобi2,3 = (27-5)/2=11

Резервные заделы являются овеществленным выражением резервных опережений между цехами и рассчитываются как

H рil , l +1 =T рl , l +1 Ч N днi .

Для третьей детали резервный задел между первым и вторым цехом равен Hрil,l+1 = 5,3*2=10,8

Цикловые, оборотные и резервные заделы по детали данного наименования в сумме являются овеществленным выражением опережения запуска партии деталей. Поэтому суммарные (как нормативные, так и фактические) заделы по детали от l-го цеха до последнего являются опережениями запуска и выпуска в штуках:

O'

в il

= ![]() (H

ц ip

+1

+ H

oб ip

, p

+1

+ H

p ip

, p

+1

)

;

(H

ц ip

+1

+ H

oб ip

, p

+1

+ H

p ip

, p

+1

)

;

O' з il = O' в il + H ц il ,,

где p – переменная суммирования по цехам.

Для третьей детали опережение запуска и выпуска между первым и вторым цехом вычисляется как: O'в il = 11+16+11+11+21=70 O'з il =70+5=75

Оборотные и резервные заделы относятся к последующему цеху (цеху-потребителю) и хранятся в их кладовых (складах).

Результаты расчета заделов, а так же опережение запуска и выпуска приведены в таблице №9 приложений.

5. СОСТАВЛЕНИЕ ПОДЕТАЛЬНОЙ МЕСЯЧНОЙ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫ ЦЕХАМ

5.1. Расчёт размеров и ритмов первых партий деталей

![]() Размер первой запускаемой партии деталей nз i 1 в первом цехе принимается равным нормативному (расчетному) размеру ni, то есть предполагается, что материалов (покупных полуфабрикатов) для её запуска достаточно. Для остальных цехов (второго, третьего и т. д.) в маршруте обработки детали размер первой запускаемой партии деталей

Размер первой запускаемой партии деталей nз i 1 в первом цехе принимается равным нормативному (расчетному) размеру ni, то есть предполагается, что материалов (покупных полуфабрикатов) для её запуска достаточно. Для остальных цехов (второго, третьего и т. д.) в маршруте обработки детали размер первой запускаемой партии деталей

![]() nз il 1

< H il-1,l

,

nз il 1

< H il-1,l

,

где Hil-1,l – величина фактического задела между l-1 -м и l-м цехами, шт.

![]() Если Hil-1,l = 0, то nз il 1 = nв il-1 1 – размеру первой выпускаемой партии деталей в предыдущем l-1 -м цехе.

Если Hil-1,l = 0, то nз il 1 = nв il-1 1 – размеру первой выпускаемой партии деталей в предыдущем l-1 -м цехе.

![]()

![]()

![]() Размер первой выпускаемой партии деталей nвi1 зависит от величины фактического циклового задела Hц il в цехе: nв il 1 < Hц il. Если Hц il = 0, то есть на начало планируемого месяца в цехе все запущенные детали данного наименования выпущены, то nв il 1 = nз il 1.

Размер первой выпускаемой партии деталей nвi1 зависит от величины фактического циклового задела Hц il в цехе: nв il 1 < Hц il. Если Hц il = 0, то есть на начало планируемого месяца в цехе все запущенные детали данного наименования выпущены, то nв il 1 = nз il 1.

![]()

![]() Обычно стремятся соблюсти условие nз il 1 < n il и nв il 1 < nil, где nil — нормативный размер партии деталей, шт. В некоторых случаях допускается незначительное отклонение nв il 1 и nз il 1 от nil в большую сторону. При большой величине Tц il в цехе может находиться в обработке (цикловом заделе) одновременно несколько партий деталей соответствующего наименования, тогда Hц il > nil, может быть и Hil-1,l > nil. В этих случаях размеры первых партий деталей nв il 1 и nзil1 устанавливаются отличными от nil, остальные (вторая, третья и т. д.) партии деталей, находящиеся в заделе, планируются к запуску и выпуску нормативными размер

ами nil.

Обычно стремятся соблюсти условие nз il 1 < n il и nв il 1 < nil, где nil — нормативный размер партии деталей, шт. В некоторых случаях допускается незначительное отклонение nв il 1 и nз il 1 от nil в большую сторону. При большой величине Tц il в цехе может находиться в обработке (цикловом заделе) одновременно несколько партий деталей соответствующего наименования, тогда Hц il > nil, может быть и Hil-1,l > nil. В этих случаях размеры первых партий деталей nв il 1 и nзil1 устанавливаются отличными от nil, остальные (вторая, третья и т. д.) партии деталей, находящиеся в заделе, планируются к запуску и выпуску нормативными размер

ами nil.

Поскольку в данном курсовом проекте Hц il < nil, то размеры первых выпускаемых партий для всех наименований деталей равны цикловым заделам. Так для третьей детали Hц il = 5, а nil=27, следовательно nв i 1=5.

В курсовом проекте возможны различные варианты размеров nзil1 и nвil1, устанавливаемые самостоятельно, так как сведений о фактически сложившихся размерах партий деталей в исходных данных не приводится.

Расчет месячной производственной программы проводится для первого цеха на январь месяц. Результаты расчёта сводятся в таблицу 10 приложений.

5.2. Расчёт общего количества деталей, подлежащих запуску и выпуску за месяц

Количество деталей, которое необходимо запустить и выпустить в цехе за месяц для обеспечения сборки изделий и равномерной бесперебойной работы последующих цехов в соответствии с системой оперативно-производственного планирования "по заделам", применяемой в курсовом проекте, рассчитывается обратно ходу производственного процесса.

Количество деталей, которое должно быть "выпущено" из сборочного цеха за месяц,

M

N в м i cб = å N m Ч K im ,

m =1

где Nm — количество изделий m-го наименования, которое надо выпустить со сборки в планируемом месяце, шт.

Количество деталей, третьего наименования, которое должно быть выпущено из сборочного цеха равно Nв м i cб = 104*1=104

Для любого другого цеха

N в м i l = N з mi l +1 +D H i l, l+ 1 ,

![]() где Nз мil+1

– количество деталей i-го наименования, которое надо запустить в планируемом месяце в следующем l+1 -м цехе, шт; D H

il,

l+1

= Hil,l+1

DHil,l+1

– отклонение нормативной величины межцехового задела от фактической, шт.

где Nз мil+1

– количество деталей i-го наименования, которое надо запустить в планируемом месяце в следующем l+1 -м цехе, шт; D H

il,

l+1

= Hil,l+1

DHil,l+1

– отклонение нормативной величины межцехового задела от фактической, шт.

В свою очередь

N з мil = N в м il + DH ц il ,

где DHц il = Hц il – Hц il – отклонение нормативной величины циклового задела от фактической в l-м цехе, шт.

Приведем пример расчета количества деталей третьего наименования, которые должны быть выпущены во втором цехе. DHц i3 = 16–18= –2. Nз мi3 = 104 + (-2)=102. Nвм 2 3 = 11–13= –2. Nв м i 2 = 102+(-2)=100.

Расчет количества деталей, подлежащих запуску и выпуску за месяц, без учета партионности, проводиться с помощью таблицы №11 приложений.

5.3. Расчёт сроков запуска и выпуска партий деталей

Срок выпуска первой партии деталей с начала планируемого месяца определяется как

![]()

O' в il - O' в il

D в il 1 = ----------

N дн i

Аналогично определяется срок запуска первой партии деталей

![]() O'

з

il

- O'

з

il

O'

з

il

- O'

з

il

D з il 1 = ---------- ,

N дн i

![]()

где O'з il и O'з il – соответственно фактическая и нормативная величины опережения запуска партии деталей i-го наименования из l-го цеха, шт.

Срок выпуска и запуска первой партии деталей третьего наименования определяется следующим образом: Dв il 1 = (74 – 69)/5,3=0,9; Dз il 1 = (78 – 74)/5,3=0,7.

Срок выпуска второй партии деталей, равной nз il 1 , или нормативному размеру nil, если nз il 1 = 0, определяется как:

n в il 1

D в il 2 = D в il 1 + -----

N дн i

Для третьей детали Dв il 2 =0,9+4/5,3=1,65

Следующие партии деталей запускаются и выпускаются нормативными размерами nil через ритм Ril , то есть

D в il h = D в il h-1 + R il ,

где h = 3, Kп в – индекс партий деталей; Kп в – общее число партий деталей, выпускаемых за месяц.

Сроки запуска партий деталей определяются как

D з il 2 = D в il 2 - T ц il ; D з il h = D в il h - T ц il .

Отрицательные значения дат запуска и выпуска партий деталей, в первую очередь Dзil1, Dв il 1, показывают, на сколько рабочих дней раньше начала планируемого месяца должны были быть запущены и выпущены соответствующие партии деталей (nз il 1 и nвil1, иногда и последующие). Так как они не были запущены (выпущены) своевременно, то на начало планируемого месяца они являются отстающими и должны быть поскорее выпущены.

Результаты расчета сроков запуска и выпуска партий деталей сведены в таблицу 12 приложений.

5.4. Составление графика запуска–выпуска партий деталей

В курсовом проекте составляются два вида календарных планов-графиков (КПГ): подетальный и подетально-пооперационный. В подетальном указываются сроки начала и окончания обработки партий деталей в цехе. В подетально-пооперационном графике (график загрузки оборудования) указываются сроки запуска и выпуска партий деталей по рабочим местам.

![]()

![]() Подетальный КПГ строится по форме, приведенной в табл. 13. Планирование и учет запуска и выпуска деталей ведется нарастающим итогом с начала года. Количество деталей, фактически выпущенных Nв il и запущенных Nз il нарастающим итогом на начало января, равно

Подетальный КПГ строится по форме, приведенной в табл. 13. Планирование и учет запуска и выпуска деталей ведется нарастающим итогом с начала года. Количество деталей, фактически выпущенных Nв il и запущенных Nз il нарастающим итогом на начало января, равно

__ __ L __ __

N в il = O' в il = å( H ц i p +1 + H i p ,p + 1 );

p= 1

__ __ L __ __

N з il = O' з il = å(H ц i p + H i p ,p + 1 ).

p= 1

Количество же деталей, которое должно быть на этот момент времени запущено и выпущено нарастающим итогом по плану

N з il = O' з il ; N в il = O' в il

Эти соотношения справедливы только на начало января (года).

Запуск и выпуск деталей нарастающим итогом на конец января по плану должны составить

__ __

N* з il = N з il + N з м il , N* в il = N в il + N в м il .

Приведем пример для детали №3. N*зil = 81+13*5+5*6=176; N*в il = 70+13*5+5*6=165

Поскольку Nдн il является дробной величиной, то часть дней планируемого месяца Д 'p деталь выпускается количеством, округленным до ближайшего меньшего целого числа (в данном случае 5), а другая часть рабочих дней месяца, равная Д ''p = Д p – Д 'p, количеством, округленным до ближайшего большего целого числа (до 6-ти).

В подетальном КПГ каждой детали отводится три строки: в первой указывается дневной выпуск деталей N дн il k, во второй – выпуск деталей нарастающим итогом с начала года на k-й рабочий день

N в il k = N в il k -1 + N дн il k ,

в третьей – непосредственно график запуска-выпуска партий деталей. В последних графах записывается N*з м il и N*в м il , определяемые по подетальному КПГ как сумма соответственно запускаемых и выпускаемых за месяц партий деталей. Их значения должны совпадать с соответствующими значениями в таблице 11, что является контролем правильности составления месячной производственной программы и подетального КПГ.

Длительность производственного цикла обработки партии деталей изображается сплошной линией. Над ней записывается дробь, в которой в числителе – размер партии деталей, а в знаменателе – количество деталей, выпущенных нарастающим итогом с начала года

N в il h= N в il h-1 + n il h ,

где N в il h-1 – количество деталей нарастающим итогом при выпуске предыдущей h-1-й партии деталей.

Составление подетально-пооперационного КПГ – многовариантная, сложная и трудоемкая задача. Многовариантность ее обусловливается двумя моментами: выбором партии деталей конкретного наименования из числа всех, требующих обработки на соответствующей группе взаимозаменяемого оборудования (рабочем месте), и выбором из группы взаимозаменяемого оборудования рабочего места для обработки на нем рассматриваемой партии деталей.

В курсовом проекте подетально-пооперационный КПГ строится для первого цеха на основе следующих данных:

- по цеху известны номенклатура обрабатываемых деталей, состав оборудования и сменность его работы;

- по наименованию детали заданы маршрут обработки по операциям – группам оборудования (устанавливаются самостоятельно), календарно-плановые нормативы, сроки выпуска партий деталей исходя из подетального КПГ;

- по деталеоперации даны норма штучно-калькуляционного времени, закрепление за группой взаимозаменяемого оборудования, длительность обработки партии деталей в сменах, определяемая по формуле

n i t шк ij

t п ij = ------ .

g j T см

Длительность обработки третьей детали на первой группе оборудования рассчитывается следующим образом: tп ij = 0,4*6/8=0,3.

Расчет длительности обработки партий деталей в сменах сведен во вспомогательную таблицу.

Построение подетально-пооперационного КПГ по каждой партии деталей вручную производится обратно ходу технологического процесса, начиная с последней операции, срок окончания которой берется из подетального КПГ. Время контроля и транспортировки партии деталей с операции на операцию принят равным 3 часам.

Если деталеоперация закреплена за группой взаимозаменяемого оборудования, то она включается в КПГ по тому рабочему месту, которое свободно или быстрее всего освободиться, то есть где данная партия деталей может быть обработана раньше всего. Количество рабочих мест, на которых одновременно обрабатывается партия деталей, вид движения партии деталей по операциям (последовательный или параллельно-последовательный), а также размер транспортной партии деталей выбираются в процессе построения КПГ исходя из требований сокращения Tцil, простоев оборудования, межоперационного пролеживания партий деталей при условии обеспечения непрерывности обработки партии деталей.

Подетально-пооперационный КПГ приведен в таблице 14. Каждой детали соответствует свой цвет линий:

3-й детали – синий;

4-й детали – желтый;

5-й детали – зеленый;

7-й детали – розовый;

8-й детали – красный;

9-й детали – коричневый.

Над длительностью обработки партии деталей на каждом рабочем месте (операции), указывается номер детали с индексами, соответствующими номеру операции и порядковому номеру партии деталей в течение планируемого месяца. Например, А31 означает, что первая партия детали А обрабатывается на третьей операции.

ЗАКЛЮЧЕНИЕ

В процессе выполнения курсового проекта была освоена техника плановых расчетов и их анализа, составление моделей планирования и их решения на ПЭВМ. Помимо этого приобретен опыт использования нормативных, справочных и литературных данных, а так же навыки самостоятельной работы. Кроме того, выполнение курсового проекта можно рассматривать как отличную подготовку к выполнению организационно-экономической части дипломного проекта.

СПИСОК ЛИТЕРАТУРЫ

1. Соколицын С. А., Дуболазов В. А. Автоматизированные системы управления машиностроительным предприятием. – Л.: ЛГУ, 1980. – 284 с.

2. Дуболазов В.А. Оперативно-календарное планирование на промышленном предприятии. – С-Пб, 2000. – 36 с.

ПРИЛОЖЕНИЯ